2024. 5. 25. 00:39ㆍ충남 인력개발원/plc (GX Works)

서보 앰프의 개념

서보 앰프는 서보 모터 드라이버라고도 하며, 입력 신호를 받아 서보 모터를 구동하는 장치입니다.

일반적으로 서보 앰프는 제어 시스템(PLC, CNC 등)으로부터 제어 명령을 받고

이를 모터의 전류, 전압, 속도로 변환하여 서보 모터를 제어합니다.

서보 앰프의 주요 기능

위치 제어(Position Control):

서보 앰프는 제어 시스템으로부터 위치 명령을 받아 서보 모터를 정확한 위치로 이동시킵니다.

위치 피드백을 통해 목표 위치에 도달했는지 확인하고, 오차를 수정합니다.

속도 제어(Speed Control):

서보 앰프는 서보 모터의 회전 속도를 제어합니다.

속도 명령과 실제 속도를 비교하여 속도 오차를 최소화합니다.

토크 제어(Torque Control):

서보 앰프는 서보 모터의 출력 토크를 제어합니다.

필요한 토크를 제공하여 부하를 움직이고, 일정한 토크를 유지합니다.

피드백 제어(Feedback Control):

서보 앰프는 엔코더, 리졸버 등 피드백 장치로부터 신호를 받아 모터의 위치, 속도, 토크를 모니터링합니다.

피드백 신호를 기반으로 제어 명령을 조정하여 정확한 제어를 유지합니다.

서보 앰프의 주요 구성 요소

제어 회로(Control Circuit):

위치, 속도, 토크 명령을 처리하고 피드백 신호를 분석하여 제어 신호를 생성합니다.

구동 회로(Drive Circuit):

제어 회로에서 생성된 신호를 모터에 전달하기 위해 전류와 전압을 조정합니다.

전원 공급 장치(Power Supply):

서보 앰프와 모터에 필요한 전력을 공급합니다.

피드백 장치(Feedback Device):

엔코더, 리졸버 등의 장치로, 모터의 현재 상태(위치, 속도, 토크)를 감지하여 제어 회로에 전달합니다.

서보 앰프의 작동 원리

명령 입력:

제어 시스템으로부터 위치, 속도, 토크 명령이 서보 앰프로 입력됩니다.

명령 처리 및 피드백 수집:

서보 앰프는 피드백 장치로부터 현재 모터 상태를 수집합니다.

입력된 명령과 피드백 신호를 비교하여 오차를 계산합니다.

오차 보정:

제어 회로는 오차를 최소화하기 위한 제어 신호를 생성합니다.

구동 회로는 이 신호를 전력 신호로 변환하여 모터를 구동합니다.

모터 구동:

서보 모터는 서보 앰프로부터 전달된 신호에 따라 회전하거나 특정 위치로 이동합니다.

반복 제어:

서보 앰프는 지속적으로 피드백을 모니터링하고, 제어 신호를 조정하여 목표 상태를 유지합니다.

서보 앰프의 응용 분야

서보 앰프는 다양한 산업 분야에서 사용됩니다. 주요 응용 분야는 다음과 같습니다:

자동화 시스템: 로봇, CNC 머신, 공장 자동화 장비 등.

정밀 기기: 의료 기기, 측정 장비 등.

반도체 제조: 고정밀 위치 제어가 필요한 반도체 제조 장비.

자동차: 전기차 모터 제어, 자율 주행 시스템 등.

서보 앰프는 정확하고 신뢰성 있는 모터 제어를 통해 다양한 산업 분야에서 필수적인 역할을 수행합니다.

Q1: 서보 앰프와 서보 모터 간의 피드백 루프가 정확한 위치 제어에 어떻게 기여하는지 설명해 주세요.

서보 앰프와 서보 모터 간의 피드백 루프는 위치 제어의 정확성과 정밀도를 보장하기 위해 필수적입니다. 피드백 루프는 다음과 같은 방식으로 작동합니다:

명령 입력: 제어 시스템(CNC, PLC 등)으로부터 서보 앰프에 목표 위치 명령이 입력됩니다.

현재 위치 감지: 서보 모터에 장착된 엔코더 또는 리졸버와 같은 피드백 장치는 모터의 현재 위치를 감지합니다. 이 장치는 회전각 또는 이동 거리를 측정하여 전기 신호로 변환합니다.

피드백 신호 전달: 감지된 현재 위치 정보는 서보 앰프로 전달됩니다.

오차 계산: 서보 앰프는 목표 위치와 현재 위치를 비교하여 위치 오차를 계산합니다.

오차 보정: 서보 앰프는 위치 오차를 최소화하기 위해 제어 신호를 생성합니다. 이는 주로 PID 제어 알고리즘(비례, 적분, 미분 제어)을 사용하여 이루어집니다.

모터 구동: 생성된 제어 신호는 구동 회로를 통해 서보 모터에 전달됩니다. 서보 모터는 이 신호에 따라 회전하거나 이동하여 목표 위치에 도달하려고 합니다.

반복 제어: 이 과정은 매우 빠른 속도로 반복되며, 실시간으로 위치 오차를 수정하여 모터가 정확한 위치에 도달하도록 합니다.

이 피드백 루프 덕분에 서보 시스템은 외부 환경 변화나 부하 변화에도 불구하고 높은 정밀도로 목표 위치를 유지할 수 있습니다.

Q2: 서보 앰프를 선택할 때 고려해야 할 주요 사양은 무엇인가요?

서보 앰프를 선택할 때 고려해야 할 주요 사양은 다음과 같습니다:

정격 출력 전력(Power Rating): 서보 모터의 요구 전력을 감당할 수 있는지 확인합니다. 이는 모터의 전류와 전압 요구 사항을 충족해야 합니다.

제어 모드(Control Mode): 위치 제어, 속도 제어, 토크 제어 등 필요한 제어 모드를 지원하는지 확인합니다.

피드백 장치 호환성(Feedback Device Compatibility): 서보 앰프가 사용될 피드백 장치(엔코더, 리졸버 등)와 호환되는지 확인합니다.

통신 인터페이스(Communication Interface): 제어 시스템(PLC, CNC 등)과의 통신을 위한 인터페이스(예: EtherCAT, CANopen, Modbus 등)를 지원하는지 확인합니다.

응답 속도(Response Time): 서보 앰프의 응답 속도가 애플리케이션 요구 사항을 충족하는지 확인합니다. 이는 고속, 고정밀 제어에 중요합니다.

환경 조건(Environmental Conditions): 서보 앰프가 설치될 환경의 온도, 습도, 진동 등을 견딜 수 있는지 확인합니다.

보호 기능(Protection Features): 과전류, 과전압, 과열 보호 기능이 있는지 확인합니다.

크기 및 설치 방법(Size and Mounting): 설치 공간에 맞는 크기와 설치 방법을 지원하는지 확인합니다.

Q3: 서보 앰프의 일반적인 오류 및 문제 해결 방법에 대해 설명해 주세요.

서보 앰프에서 발생할 수 있는 일반적인 오류 및 그 해결 방법은 다음과 같습니다:

과전류 오류(Overcurrent Fault):

원인: 과도한 부하, 모터의 기계적 문제, 전원 공급 문제.

해결 방법: 부하를 줄이고 모터와 연결된 기계적 부품을 점검합니다. 전원 공급 장치를 확인하고 과전류 설정을 조정합니다.

과전압 오류(Overvoltage Fault):

원인: 전원 공급의 전압 상승, 회생 전력의 과도 발생.

해결 방법: 전원 공급 장치를 점검하고, 서보 앰프의 전압 설정을 조정합니다. 회생 전력 흡수 장치를 추가할 수도 있습니다.

과열 오류(Overheat Fault):

원인: 서보 앰프의 과도한 사용, 냉각 부족, 주변 온도 상승.

해결 방법: 서보 앰프의 사용 환경을 개선하고, 냉각 시스템을 확인합니다. 필요 시 냉각 팬을 추가합니다.

위치 오류(Position Error):

원인: 피드백 장치의 문제, 제어 신호의 간섭, 파라미터 설정 오류.

해결 방법: 피드백 장치를 점검하고, 제어 신호의 간섭 여부를 확인합니다. 서보 앰프의 제어 파라미터를 재설정합니다.

통신 오류(Communication Fault):

원인: 통신 케이블 문제, 프로토콜 불일치, 설정 오류.

해결 방법: 통신 케이블을 점검하고, 통신 프로토콜이 일치하는지 확인합니다. 통신 설정을 재확인합니다.

초기화 오류(Initialization Fault):

원인: 설정 값 오류, 전원 공급 불안정.

해결 방법: 서보 앰프와 서보 모터의 설정 값을 초기화하고, 전원 공급 상태를 안정화합니다.

이와 같은 일반적인 오류를 점검하고 해결하는 과정을 통해 서보 앰프의 안정적인 동작을 유지할 수 있습니다.

PLC(Programmable Logic Controller)의 스캔타임(Scan Time)은 PLC가 한 번의 작업 사이클을 완료하는 데 걸리는 시간입니다. 여기서 한 번의 작업 사이클은 다음과 같은 단계로 구성됩니다:

입력 읽기(Read Inputs):

PLC는 모든 입력 디바이스(센서, 스위치 등)의 현재 상태를 읽어들입니다.

입력 모듈에 연결된 각 입력 신호를 메모리에 저장합니다.

프로그램 실행(Execute Program):

PLC는 사용자 프로그램(래더 다이어그램 등)을 실행하여 논리적 연산을 수행합니다.

프로그램 실행 중 입력된 상태를 기반으로 출력 값을 결정합니다.

제어 논리, 타이머, 카운터, 데이터 연산 등을 수행합니다.

출력 갱신(Update Outputs):

PLC는 프로그램 실행 결과에 따라 출력 디바이스(릴레이, 밸브, 모터 등)를 갱신합니다.

출력 모듈에 연결된 각 출력 신호를 설정합니다.

진단 및 통신 수행(Perform Diagnostics and Communication):

PLC는 시스템 진단 및 외부 통신 작업을 수행합니다.

오류 감지, 시스템 상태 점검, 다른 장치와의 데이터 통신을 포함합니다.

이 네 가지 단계가 모두 완료되는 데 걸리는 시간이 한 번의 스캔타임입니다.

스캔타임의 중요성

실시간 제어: PLC의 스캔타임이 짧을수록 시스템의 응답성이 좋아집니다.

이는 실시간 제어가 중요한 애플리케이션에서 특히 중요합니다.

정확성: 짧은 스캔타임은 입력 변화에 대한 신속한 반응을 가능하게 하여 제어 정확성을 향상시킵니다.

시스템 성능: 스캔타임이 길어지면 시스템 성능이 저하될 수 있으며, 입력 상태 변화에 대한 대응이 늦어질 수 있습니다.

스캔타임의 측정 및 최적화

측정: PLC의 스캔타임은 보통 PLC 프로그램의 개발 소프트웨어에서 측정할 수 있습니다.

스캔타임은 밀리초(ms) 단위로 표시됩니다.

최적화: 스캔타임을 최적화하기 위해 프로그램의 효율성을 개선하고, 불필요한 논리 연산을 줄이며, 최적화된 데이터 처리 구조를 사용합니다.

스캔타임에 영향을 미치는 요소

프로그램 복잡성: 프로그램의 논리적 복잡성이 높을수록 스캔타임이 길어집니다.

I/O 수: 입력 및 출력 디바이스의 수가 많을수록 스캔타임이 증가합니다.

통신 작업: 외부 장치와의 통신 작업이 많을수록 스캔타임이 길어집니다.

타이머 및 카운터: 타이머 및 카운터 사용량이 많을수록 스캔타임이 증가합니다.

스캔타임의 관리

효율적인 PLC 운영을 위해 스캔타임을 주기적으로 모니터링하고,

최적화 작업을 통해 시스템의 실시간 응답성과 성능을 유지하는 것이 중요합니다.

이렇게 스캔타임은 PLC 시스템의 실시간 제어 성능을 결정짓는 중요한 요소로, 정확한 정의와 이해가 필수적입니다.

PLC(Programmable Logic Controller)와 서보 앰프를 연관지어 설명해 보겠습니다. PLC와 서보 앰프는 자동화 시스템에서 중요한 역할을 하며, 특히 정밀 제어가 필요한 시스템에서 많이 사용됩니다. PLC는 시스템의 중앙 제어 장치로서 각종 입력 신호를 받아 논리 연산을 수행하고, 그 결과를 출력 신호로 내보냅니다. 서보 앰프는 서보 모터를 구동하는데 필요한 전력을 공급하고 제어하는 장치입니다.

PLC와 서보 앰프의 통합

PLC의 역할:

PLC는 센서와 같은 입력 장치로부터 신호를 수집합니다.

프로그램된 논리에 따라 제어 명령을 생성합니다.

이 명령은 디지털 또는 아날로그 신호로 서보 앰프에 전달됩니다.

서보 앰프의 역할:

서보 앰프는 PLC로부터 받은 제어 신호를 증폭하여 서보 모터를 구동합니다.

모터의 속도, 위치, 토크 등을 제어합니다.

피드백 신호를 통해 모터의 실제 동작 상태를 PLC로 다시 전달합니다.

예시 회로도 분석과 연관성

이미지에서 제공된 회로도를 기반으로 PLC와 서보 앰프의 통합 예를 설명하겠습니다.

회로도 요약

입력 신호 처리:

X1, X2: 입력 신호 단자. 이 입력 신호는 PLC에서 생성된 제어 신호일 수 있습니다.

R1, C1: 신호 필터링. PLC에서 오는 제어 신호의 노이즈를 제거하는 역할을 합니다.

연산 증폭기:

IC1 (LM1875): 입력 신호를 증폭하는 역할. 이는 서보 앰프의 주요 구성 요소 중 하나로, 서보 모터를 구동하는 데 필요한 전력을 증폭합니다.

출력 제어:

X3, X4: 출력 단자. 서보 모터에 연결됩니다. 서보 앰프는 이 단자를 통해 서보 모터를 제어합니다.

R6, C4: 출력 신호 안정화. 서보 모터로 가는 전력을 안정화합니다.

전원 공급:

X5, X6, X7: ±25V 전원 공급 단자. 서보 앰프와 모터에 필요한 전원을 제공합니다.

FS1, FS2: 퓨즈. 회로 보호를 위해 사용됩니다.

통합 시나리오

PLC에서 서보 앰프로 제어 신호 전송:

PLC의 출력 단자에서 제어 신호를 생성하여 서보 앰프의 입력 단자(X1, X2)로 보냅니다.

이 신호는 속도, 위치, 토크 등을 제어하는 명령이 될 수 있습니다.

서보 앰프의 신호 증폭 및 모터 제어:

서보 앰프는 입력 신호를 증폭하여 서보 모터에 전달합니다.

모터는 서보 앰프의 제어 신호에 따라 정밀하게 동작합니다.

피드백 루프:

서보 모터의 실제 동작 상태를 피드백 신호로 PLC에 전달합니다.

PLC는 이 피드백을 기반으로 실시간으로 제어 신호를 조정합니다.

실용적인 예제

다음은 PLC와 서보 앰프가 통합된 간단한 시스템의 예제입니다:

// PLC 프로그램 예제

// 위치 제어 명령

MOV K1000 D0 // 목표 위치 1000을 D0 레지스터에 설정

OUT Y0 // Y0 출력 단자에서 서보 앰프에 제어 신호 전송

// 피드백 신호 처리

IN X0 // 서보 모터의 피드백 신호 입력

MOV X0 D1 // 피드백 신호를 D1 레지스터에 저장

결론

PLC와 서보 앰프의 통합은 자동화 시스템에서 정밀한 위치 제어나 속도 제어를 가능하게 합니다. PLC는 중앙 제어 장치로서 제어 명령을 생성하고, 서보 앰프는 이러한 명령을 모터 제어에 필요한 전력으로 변환하여 모터를 구동합니다. 이 과정에서 피드백 루프를 통해 실시간 제어를 수행하여 시스템의 안정성과 정밀성을 보장합니다.

Q1: 서보 앰프와 모터의 피드백 루프를 설정하는 최적의 방법은 무엇인가요?

서보 앰프와 모터의 피드백 루프를 설정하는 최적의 방법은 다음과 같습니다:

엔코더 사용:

로터리 엔코더: 서보 모터의 축에 로터리 엔코더를 설치하여 회전 각도를 측정합니다. 고해상도의 엔코더를 사용하면 위치 제어의 정밀도가 높아집니다.

리니어 엔코더: 직선 운동을 제어하는 경우 리니어 엔코더를 사용하여 위치를 정확하게 측정합니다.

피드백 신호 연결:

엔코더의 출력 신호를 서보 앰프의 피드백 입력 단자에 연결합니다. 이는 일반적으로 펄스 신호 또는 아날로그 신호로 전송됩니다.

서보 앰프는 이 피드백 신호를 기반으로 모터의 위치와 속도를 실시간으로 조정합니다.

서보 앰프 설정:

서보 앰프의 파라미터를 설정하여 엔코더의 해상도와 피드백 신호의 스펙을 맞춥니다.

위치, 속도, 토크 루프 게인을 조정하여 제어 시스템의 안정성과 응답성을 최적화합니다.

튜닝:

서보 시스템을 튜닝하여 이상적인 성능을 얻습니다. 이는 주로 피드백 제어 루프의 PID 게인 조정을 포함합니다.

자동 튜닝 기능이 있는 서보 앰프를 사용하면 설정이 간편해질 수 있습니다.

Q2: PLC와 서보 앰프 간의 통신을 최적화하기 위해 어떤 통신 프로토콜을 사용할 수 있나요?

PLC와 서보 앰프 간의 통신을 최적화하기 위해 다음과 같은 통신 프로토콜을 사용할 수 있습니다:

EtherCAT:

높은 속도와 낮은 지연 시간을 제공하는 실시간 이더넷 기반의 통신 프로토콜입니다.

자동화 시스템에서 흔히 사용되며, 다수의 장치 간 동기화가 필요할 때 적합합니다.

PROFINET:

산업용 이더넷 프로토콜로, 높은 신뢰성과 빠른 데이터 전송 속도를 제공합니다.

PLC와 서보 앰프 간의 원활한 통신을 지원하며, 다양한 제조업체의 장치와 호환됩니다.

Modbus TCP/IP:

널리 사용되는 프로토콜로, 설정이 비교적 간단합니다.

서보 앰프와 PLC 간의 기본적인 데이터 교환에 적합합니다.

CANopen:

차량 및 산업 자동화 분야에서 사용되는 프로토콜로, 견고하고 신뢰성이 높습니다.

서보 앰프와의 통신에 자주 사용됩니다.

RS-485/RS-232:

직렬 통신 프로토콜로, 저속 통신에 적합합니다.

서보 앰프와 PLC 간의 간단한 제어 명령과 피드백 신호 전송에 사용할 수 있습니다.

Q3: 서보 모터의 정확한 위치 제어를 위해 사용할 수 있는 센서의 종류와 설치 방법은 무엇인가요?

서보 모터의 정확한 위치 제어를 위해 사용할 수 있는 센서의 종류와 설치 방법은 다음과 같습니다:

로터리 엔코더:

광학 엔코더: 높은 해상도와 정밀도를 제공합니다. 모터의 회전 축에 직접 연결하여 회전 각도를 측정합니다.

자기 엔코더: 내구성이 강하고, 환경적 노이즈에 강합니다.

설치 방법: 모터의 회전 축에 직접 연결하거나 축의 연장선에 장착합니다.

리니어 엔코더:

광학 리니어 엔코더: 직선 운동의 위치를 정확하게 측정합니다. 고해상도와 빠른 응답 속도를 제공합니다.

자기 리니어 엔코더: 자기장을 이용하여 위치를 측정합니다.

설치 방법: 측정하고자 하는 직선 운동 경로에 평행하게 설치합니다. 모터와 함께 이동하는 부품에 부착합니다.

포토센서:

위치를 측정하거나 특정 지점에서의 모터 동작을 감지하는 데 사용됩니다.

설치 방법: 모터의 이동 경로에 설치하여, 특정 위치에서의 동작을 감지합니다.

리졸버:

회전 변환기 역할을 하며, 모터의 각도와 속도를 측정합니다.

설치 방법: 모터의 회전 축에 부착하여 위치와 속도를 감지합니다.

결론

서보 앰프와 모터의 피드백 루프 설정, PLC와 서보 앰프 간의 최적화된 통신, 서보 모터의 정확한 위치 제어를 위한 센서 선택 및 설치 방법을 종합적으로 이해하면, 자동화 시스템의 성능을 극대화할 수 있습니다. 각 요소를 적절히 설정하고 조정하면, 고정밀 제어 시스템을 구현할 수 있습니다.

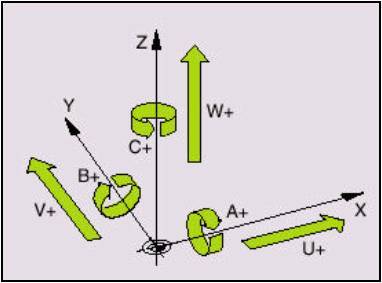

서보 앰프는 모션 컨트롤러와 연결되어 축 제어를 담당합니다. 모션 컨트롤러는 전체 시스템의 움직임을 계획하고 제어하는 역할을 하며, 서보 앰프는 모터에 필요한 전력을 제공하고 제어 신호를 전달하여 모터의 정확한 위치, 속도 및 토크를 제어합니다.

모션 컨트롤러와 서보 앰프의 통합

모션 컨트롤러의 역할:

모션 컨트롤러는 다축 동작을 계획하고 제어합니다.

CNC 기계, 로봇 팔, 자동화 생산 라인 등에서 사용됩니다.

경로 계획, 속도 프로파일 생성, 동기화된 다축 제어 등을 수행합니다.

서보 앰프의 역할:

서보 앰프는 모션 컨트롤러로부터 받은 명령을 모터 제어 신호로 변환합니다.

모터의 위치, 속도, 토크를 제어하여 정확한 동작을 수행합니다.

모터의 피드백 신호를 모션 컨트롤러로 전달하여 실시간 제어가 가능하게 합니다.

시스템 구성 예시

모션 컨트롤러:

경로 계획 및 명령 생성

각 축에 대한 제어 명령 생성

서보 앰프:

모션 컨트롤러로부터 받은 명령을 처리하여 모터 구동

모터의 피드백 신호 수집 및 모션 컨트롤러로 전송

서보 모터:

서보 앰프의 제어 신호에 따라 정확한 위치, 속도, 토크 제어

통신 프로토콜

모션 컨트롤러와 서보 앰프 간의 통신을 위해 다양한 프로토콜이 사용될 수 있습니다:

EtherCAT: 높은 속도와 실시간 성능을 제공하여 다축 제어에 적합합니다.

PROFINET: 산업 자동화에서 널리 사용되는 프로토콜로, 안정성과 신뢰성이 높습니다.

CANopen: 견고하고 신뢰성이 높은 통신 프로토콜로, 자동화 시스템에서 자주 사용됩니다.

RS-485/RS-232: 단순한 직렬 통신 프로토콜로, 기본적인 명령 전송에 사용될 수 있습니다.

예제

다음은 모션 컨트롤러와 서보 앰프를 사용한 다축 제어 시스템의 간단한 예제입니다:

// 모션 컨트롤러 명령 예제

// 축 1 이동 명령

MOV K1000 D100 // 축 1의 목표 위치를 1000으로 설정

OUT Y1 // 서보 앰프에 명령 전송

// 축 2 이동 명령

MOV K2000 D200 // 축 2의 목표 위치를 2000으로 설정

OUT Y2 // 서보 앰프에 명령 전송

// 피드백 처리

IN X1 // 축 1의 피드백 신호 입력

MOV X1 D101 // 피드백 신호를 D101 레지스터에 저장

IN X2 // 축 2의 피드백 신호 입력

MOV X2 D201 // 피드백 신호를 D201 레지스터에 저장

정리

모션 컨트롤러와 서보 앰프는 통합하여 다축 제어 시스템을 구현합니다.

모션 컨트롤러는 전체 동작을 계획하고 각 축에 대한 제어 명령을 생성하며,

서보 앰프는 이 명령을 받아 모터를 구동합니다. 피드백 루프를 통해 실시간으로

모터의 상태를 모션 컨트롤러에 전달하여 정확한 제어를 가능하게 합니다.

축 제어와 관련된 메뉴얼은 주로 모션 컨트롤러, 서보 앰프, 서보 모터의 매뉴얼에서 찾을 수 있습니다. 각각의 부품 매뉴얼은 해당 장치의 설치, 설정, 프로그래밍 및 문제 해결 방법을 자세히 설명합니다. 다음은 각 부품별로 축 제어와 관련된 내용을 찾을 수 있는 매뉴얼입니다:

1. 모션 컨트롤러 매뉴얼

내용:

모션 프로파일 생성 및 설정

경로 계획 및 다축 동기화

축 제어 명령 및 프로그래밍

통신 설정 (PLC 및 서보 앰프와의 통신)

시스템 구성 및 설정 예제

찾기:

제품의 모델명과 제조사를 기준으로 모션 컨트롤러 매뉴얼을 검색합니다.

예: Mitsubishi의 경우 "Mitsubishi Motion Controller Manual"로 검색

2. 서보 앰프 매뉴얼

내용:

서보 앰프의 설치 및 배선

입력/출력 신호 정의

제어 파라미터 설정 (게인 조정, 피드백 설정)

서보 모터와의 연결 방법

오류 코드 및 문제 해결 방법

찾기:

서보 앰프 모델명과 제조사를 기준으로 매뉴얼을 검색합니다.

예: "Mitsubishi MR-J4 Servo Amplifier Manual"

3. 서보 모터 매뉴얼

내용:

서보 모터의 설치 및 배선

엔코더 및 피드백 장치 설정

서보 모터의 전기적/기계적 사양

유지보수 및 점검 방법

서보 앰프와의 통합 방법

찾기:

서보 모터의 모델명과 제조사를 기준으로 매뉴얼을 검색합니다.

예: "Mitsubishi HF-KP Servo Motor Manual"

4. PLC 매뉴얼 (특히 모션 제어 기능이 있는 경우)

내용:

PLC의 모션 제어 명령어 설명

모션 제어 모듈의 설치 및 설정

모션 제어 프로그램 예제

서보 앰프와의 통신 설정

찾기:

PLC 모델명과 제조사를 기준으로 매뉴얼을 검색합니다.

예: "Mitsubishi QD75 Positioning Module Manual"

구체적인 예시 검색어

모션 컨트롤러 매뉴얼:

"Mitsubishi Motion Controller Q172DSCPU Manual"

"Siemens SINAMICS S120 Motion Control Manual"

서보 앰프 매뉴얼:

"Mitsubishi MR-J4 Servo Amplifier Manual"

"Yaskawa Sigma-7 Servo Drive Manual"

서보 모터 매뉴얼:

"Mitsubishi HF-KP Servo Motor Manual"

"Yaskawa SGM7J Servo Motor Manual"

PLC 매뉴얼:

"Mitsubishi QD75 Positioning Module Manual"

"Allen-Bradley ControlLogix Motion Control Manual"

이 매뉴얼들을 통해 각 부품의 설치, 설정, 프로그래밍 및 문제 해결 방법을 자세히 알아볼 수 있습니다.

각 매뉴얼은 제조사의 공식 웹사이트나 관련 기술 지원 사이트에서 PDF 형식으로 제공되며,

해당 제품의 사용 설명서를 통해 구체적인 축 제어 방법을 확인할 수 있습니다.

서보완료 신호 (X74)

서보완료(X74): 이는 서보 모터가 지정된 작업을 완료했음을 나타내는 신호입니다. 서보 모터가 목표 위치에 도달하고 모든 동작을 완료하면 이 신호가 활성화됩니다.

300ms 타임

300ms: 이 값은 서보완료 신호가 활성화된 후 비활성화되기까지의 지속 시간을 나타냅니다. 다시 말해, 서보 모터가 작업을 완료하고 서보완료 신호가 활성화된 상태가 300ms 동안 유지되었다가 비활성화된다는 의미입니다.

전체 흐름

서보 모터 작업 시작: 서보 모터가 특정 명령을 수행하기 시작합니다.

작업 완료: 서보 모터가 지정된 작업을 완료하고 목표 위치에 도달합니다.

서보완료 신호 활성화(X74): 서보 모터가 작업을 완료했음을 알리기 위해 서보완료 신호가 활성화됩니다.

300ms 동안 신호 유지: 서보완료 신호는 300ms 동안 유지됩니다. 이 기간 동안 제어 시스템은 서보 모터가 정상적으로 작업을 완료했음을 인식할 수 있습니다.

신호 비활성화: 300ms 후에 서보완료 신호가 비활성화됩니다.

스캔타임과의 관계

PLC의 스캔타임은 서보완료 신호를 정확히 인식하고 처리하는 데 중요한 역할을 합니다. 스캔타임이 너무 길면 300ms 동안의 신호를 놓칠 수 있고, 너무 짧으면 과도한 CPU 부하가 발생할 수 있습니다.

따라서 적절한 스캔타임 설정이 필요합니다.

X74 서보완료 신호의 역할

X74는 서보 모터의 완료 신호를 나타내는 입력 신호로, 서보 모터가 주어진 작업을 완료했음을 시스템에 알리는 중요한 역할을 합니다. 다음은 X74 신호의 주요 역할과 그 중요성입니다:

작업 완료 확인:

X74 신호가 활성화되면 서보 모터가 목표 위치에 도달하거나 지정된 동작을 완료했음을 제어 시스템에 알립니다.

이를 통해 제어 시스템은 서보 모터의 현재 상태를 정확히 파악할 수 있습니다.

다음 작업 순서 진행:

X74 신호가 활성화되면 다음 작업을 수행할 준비가 되었음을 의미합니다.

제어 시스템은 X74 신호를 감지하고 다음 작업 명령을 서보 모터에 전달할 수 있습니다.

안전 제어:

서보 모터가 작업을 완료하고 안전한 상태인지 확인하는 데 사용됩니다.

X74 신호가 활성화되면 다음 단계로 진행하거나 다른 장치와의 협조 작업을 시작할 수 있습니다.

피드백 루프:

X74 신호는 피드백 루프의 일환으로 사용됩니다.

서보 모터의 상태를 모니터링하고, 필요한 경우 오류를 감지하여 시스템의 신뢰성을 높입니다.

상태 모니터링 및 진단:

X74 신호는 서보 모터의 상태를 모니터링하는 데 중요한 역할을 합니다.

작업 완료 상태를 지속적으로 모니터링하고, 문제 발생 시 신속히 대응할 수 있습니다.

구체적인 역할 예시

다음은 X74 신호가 구체적으로 어떤 상황에서 사용될 수 있는지에 대한 예시입니다:

자동화 생산 라인:

서보 모터가 특정 위치로 이동하여 부품을 조립하거나 가공하는 작업을 수행할 때, X74 신호는 작업이 완료되었음을 알립니다.

제어 시스템은 이 신호를 받아 다음 부품을 이동시키거나 다른 기계로 작업을 넘기는 등의 다음 단계 작업을 시작합니다.

CNC 기계:

CNC 기계에서 서보 모터가 도구를 특정 위치로 이동시켜 절단이나 밀링 작업을 수행할 때, X74 신호는 작업 완료를 알립니다.

이를 통해 다음 도구 교환 작업이나 추가 가공 작업을 시작할 수 있습니다.

로봇 제어:

로봇 팔이 특정 위치로 이동하여 물체를 집거나 이동시키는 작업을 완료할 때, X74 신호는 작업 완료를 알립니다.

로봇 제어 시스템은 이 신호를 받아 다음 동작을 계획하고 실행할 수 있습니다.

"조그(JOG)"는 주로 자동화 시스템 및 산업용 기계에서 사용되는 용어로, 기계를 수동으로 미세하게 이동시키는 동작을 의미합니다. 조그 기능은 기계를 짧은 거리만큼 이동시키는 데 사용되며, 보통 점검, 설정, 정밀 조정 등의 목적으로 사용됩니다.

조그(JOG) 기능의 특징

미세 이동:

조그는 기계를 짧은 거리만큼 이동시키는 동작을 의미합니다. 이는 기계의 정확한 위치를 설정하거나 조정할 때 유용합니다.

수동 제어:

조그는 오퍼레이터가 직접 수동으로 제어할 수 있는 기능입니다. 보통 버튼이나 스위치를 사용하여 기계를 미세하게 이동시킵니다.

단거리 이동:

조그 동작은 매우 짧은 거리만큼만 이동합니다. 이는 기계를 세밀하게 조정하고 정확한 위치에 놓기 위해 설계된 기능입니다.

안전 및 설정:

기계의 초기 설정이나 유지 보수 작업 중에 조그 기능을 사용하여 기계의 움직임을 제어할 수 있습니다. 이는 작업자의 안전을 보장하면서 기계를 정확하게 조정할 수 있게 합니다.

예시

조그 기능은 다양한 산업 기계에서 사용됩니다. 예를 들어, CNC(컴퓨터 수치 제어) 기계에서 조그 기능을 사용하여 공작물을 정밀하게 위치시킬 수 있습니다. 또한, 조그 기능은 로봇 팔을 특정 위치로 이동시키거나 컨베이어 벨트를 일정 거리만큼 이동시키는 데 사용될 수 있습니다.

조그 기능을 활용한 시퀀스 프로그램 예시

(0)

--[ 조그 버튼 ]--------------------( M100 )

--[ M100 ]---[ 조그 전진 ]--------( Y10 )

--[ M100 ]---[ 조그 후진 ]--------( Y11 )

설명

조그 버튼: 조그 버튼이 눌리면, M100 메모리 비트가 활성화됩니다.

조그 전진/후진: M100 비트가 활성화된 동안, 조그 전진(Y10) 및 조그 후진(Y11) 명령이 실행됩니다.

조그 기능을 통해 기계를 세밀하게 제어할 수 있으며, 이는 기계의 초기 설정 및 유지 보수 시 매우 유용합니다.

주요 비트 어드레스

M000111: H 위치1 기동 명령

M000112: H 위치2 기동 명령

M000113: H 위치3 기동 명령

M000114: H 위치4 기동 명령

M000115: H 위치5 기동 명령

M000116: H 위치6 기동 명령

M000117: H 위치7 기동 명령

흐름 설명

첫 번째 래더

(0): SM0가 ON 상태일 때, PLC 레디(Y60)와 QD75 레디(X60) 조건이 모두 참이면 다음 논리로 넘어갑니다.

(3): SM402가 ON 상태일 때, 서보 준비 완료(M8191)가 참이면 사용자 조그 속도(D0)를 K1000으로 MOV 명령을 실행합니다.

(9): 서보 준비 완료(M8191)와 H 조그 상(M121) 또는 H 조그 하(M122) 조건이 참이면, 조그 스피드 값을 설정합니다.

(13): 조그 역기동(Y69) 및 조그 정기동(Y68) 명령 실행.

두 번째 래더

(29): 원점 복귀 명령(H 원점 복귀, M123)이 참일 때 서보 준비 완료(M8191)가 참이면, 기동(M8190) 명령을 실행합니다.

(36): 고속 복귀(H 고속 복귀, M127) 명령이 참일 때 MOV 명령을 실행하여 서보 기동 번호를 설정합니다.

(42): 원점 복귀 완료(U6\G817.4)가 참일 때 원점 복귀 요구(M3)가 참이면, 기동(M8190) 명령을 실행합니다.

세 번째 래더

(49): 기동(M8190) 및 서보 비지(X6C) 조건이 참일 때 서보 기동 명령(Y70)을 실행합니다.

(59): 서보 에러 번호(U6\G806)를 H 에러 번호(D110)로 MOV 명령을 통해 저장합니다.

(74): 에러 리셋 명령(H 에러 리셋, M124) 및 위치 1 기동 명령(H 위치1 기동 명령, M111)을 실행합니다.

네 번째 래더

(79): 위치 1 기동 명령(H 위치1 기동 명령, M111)을 MOV 명령을 통해 실행합니다.

(85): 위치 2 기동 명령(H 위치2 기동 명령, M112)을 실행합니다.

(91): 위치 3 기동 명령(H 위치3 기동 명령, M113)을 실행합니다.

(97): 위치 4 기동 명령(H 위치4 기동 명령, M114)을 실행합니다.

(103): 위치 5 기동 명령(H 위치5 기동 명령, M115)을 실행합니다.

(109): 위치 6 기동 명령(H 위치6 기동 명령, M116)을 실행합니다.

(115): 위치 7 기동 명령(H 위치7 기동 명령, M117)을 실행합니다.

동작 흐름 요약

PLC와 QD75 모듈의 준비 상태를 확인.

H 위치 기동 명령을 통해 각각의 위치 명령을 순차적으로 실행.

각 명령이 실행될 때, 관련된 MOV 명령을 통해 데이터를 전송.

서보 모터의 상태를 모니터링하고, 에러를 처리.

추가 설명

PLC 레디 및 QD75 레디: PLC와 QD75 모듈이 준비 상태인지 확인하는 초기 단계입니다.

서보 준비 완료: 서보 모터가 준비 완료 상태인지 확인하고, 사용자 조그 속도를 설정합니다.

위치 기동 명령: H 위치1부터 H 위치7까지의 기동 명령을 순차적으로 실행합니다.

에러 처리: 서보 에러 번호를 H 에러 번호로 저장하고, 에러 리셋 명령을 통해 에러를 초기화합니다.

이 흐름을 통해 HMI와 PLC가 어떻게 통신하고 제어하는지 이해할 수 있으며, M000111부터 M000117까지의 비트 어드레스를 적절히 활용할 수 있습니다.

HMI와 PLC 비트 어드레스 설정 및 동작 흐름 해석

제공된 다이어그램과 스크린샷을 바탕으로 M118 비트 어드레스와 관련된 흐름을 설명드리겠습니다.

주요 비트 어드레스 및 설명

M118 (H 기동 버튼): 사용자가 HMI에서 기동 버튼을 눌렀을 때 활성화되는 비트.

D1 (H 기동 번호): H 기동 번호를 저장하는 워드 주소.

U6\G1500 (서보 기동 번호): 서보 모터의 기동 번호를 저장하는 워드 주소.

M8190 (기동): 시스템을 기동하는 비트.

래더 논리 흐름

래더 설명

(0):

**M118 (H 기동 버튼)**이 ON 상태일 때, MOV D1 U6\G1500 명령을 실행하여 H 기동 번호를 서보 기동 번호로 이동시킵니다.

M8190 (기동) 비트를 SET하여 시스템을 기동 상태로 만듭니다.

HMI 설정

데이터 표시기 설정

파트 ID: DD_0003

모니터링 워드 어드레스: [PLC1]D0000001

데이터 종류: 16 비트 (Dec)

비트 설정: 비트 길이 16

소스 범위 및 표시 범위:

최소값: 1

최대값: 2000

입력 허가: 체크됨

추가 해석 및 설정

HMI와 PLC 간 비트 어드레스 매칭

HMI 비트 어드레스 설정을 통해 사용자가 HMI에서 버튼을 누르면 해당 비트가 활성화되고,

PLC에서 설정된 동작을 수행합니다.

비트 모멘터리 설정을 통해 버튼을 누르는 동안만 비트가 활성화되도록 합니다.

데이터 표시기 추가

모니터링 워드 어드레스를 설정하여 HMI에서 PLC의 데이터를 모니터링하고, 필요 시 데이터를 입력할 수 있도록 설정합니다.

동작 요약

HMI에서 기동 버튼 누름:

사용자가 HMI에서 기동 버튼을 누르면 M118 비트가 ON 됩니다.

래더 논리에서 M118 비트가 ON 상태일 때 D1에 저장된 H 기동 번호를 U6\G1500으로 이동시킵니다.

시스템을 기동하기 위해 M8190 비트를 SET 합니다.

데이터 모니터링:

HMI에서 데이터 표시기를 통해 D1 어드레스를 모니터링하고, 필요 시 값을 입력할 수 있습니다.

이는 사용자가 시스템의 현재 상태를 확인하고, 필요에 따라 값을 변경할 수 있도록 합니다.

요약

HMI와 PLC 간의 비트 어드레스 설정은 사용자 입력을 통해 PLC의 동작을 제어하는 중요한 요소입니다.

래더 논리에서 설정된 비트와 워드 주소를 통해 시스템을 모니터링하고 제어할 수 있습니다.

HMI 데이터 표시기를 통해 실시간 데이터를 확인하고, 필요 시 수정할 수 있습니다.

"U6\G800"와 같은 형식은 주로 Mitsubishi의 PLC 프로그래밍에서 사용되는 특수 레지스터 또는 주소를 나타내는 방식입니다. 이는 Q 시리즈 PLC와 같은 Mitsubishi PLC에서 특정 데이터 레지스터를 참조할 때 사용됩니다.

의미 분석

U6: 이는 특정 모듈을 나타냅니다. U는 유니트(unit)를 의미하며, 6은 유니트 번호를 나타냅니다. 예를 들어, U6는 6번째 유니트를 의미합니다. 이 유니트는 위치결정 모듈(QD75 등)일 수 있습니다.

\G: 이는 위치결정 모듈의 내부 데이터 레지스터를 나타내는 접두사입니다. G는 위치결정 모듈에서 사용하는 특수 레지스터를 나타냅니다.

800: 이는 해당 레지스터의 주소를 나타냅니다. 이 숫자는 특정 기능 또는 데이터를 저장하는 메모리 위치를 가리킵니다.

예시와 활용

예를 들어, "U6\G800"이라는 표현은 6번째 유니트(위치결정 모듈)의 G800 레지스터를 참조하라는 의미입니다. 이 레지스터는 위치결정 모듈의 특정 데이터를 저장하거나 제어 명령을 입력하는 데 사용됩니다.

구체적인 활용 예

위치결정 데이터 설정:

"U6\G800" 레지스터에 위치결정 데이터를 설정할 수 있습니다.

예를 들어, 특정 위치로 이동시키기 위해 해당 레지스터에 목표 위치 값을 설정합니다.

상태 모니터링:

위치결정 모듈의 현재 상태나 오류 코드를 확인할 때 이 레지스터를 참조할 수 있습니다.

예를 들어, "U6\G800"에 현재 위치 값이 저장되어 있을 수 있습니다.

예제 프로그램

다음은 "U6\G800"을 사용하여 위치결정 모듈을 제어하는 간단한 예제입니다.

// 위치결정 명령 실행

MOV K1000 U6\G800 // G800 레지스터에 1000의 값을 이동 (설정)

SET M100 // 위치결정 실행 명령 (M100 메모리 비트 설정)

설명

MOV K1000 U6\G800: 1000의 값을 "U6\G800" 레지스터에 설정합니다. 이는 위치결정 모듈이 목표 위치를 1000으로 설정하도록 합니다.

SET M100: 위치결정 실행 명령을 내리는 메모리 비트를 설정합니다. 이는 위치결정 모듈이 설정된 목표 위치로 이동을 시작하도록 합니다.

요약

"U6\G800"은 Mitsubishi PLC에서 특정 위치결정 모듈의 레지스터를 참조하는 주소입니다. 이는 위치결정 데이터의 설정 및 제어에 사용됩니다. 이 레지스터를 통해 위치결정 모듈의 동작을 제어하거나 상태를 모니터링할 수 있습니다.

주요 비트 및 워드 어드레스

M118 (H 기동 버튼): 사용자가 HMI에서 기동 버튼을 눌렀을 때 활성화되는 비트.

D1 (H 기동 번호): H 기동 번호를 저장하는 워드 주소.

U6\G1500 (서보 기동 번호): 서보 모터의 기동 번호를 저장하는 워드 주소.

M8190 (기동): 시스템을 기동하는 비트.

D10 (H현재마이크로): 서보 현재 위치를 마이크로미터 단위로 저장.

D20 (H현재미리): 서보 현재 위치를 밀리미터 단위로 저장.

U6\G800 (서보현재위치): 서보 모터의 현재 위치를 저장하는 더블 워드 주소.

래더 논리 흐름

첫 번째 래더 (기동 버튼과 관련된 논리)

M118 (H 기동 버튼) 활성화:

사용자가 HMI에서 기동 버튼을 누르면 M118 비트가 ON 됩니다.

래더 논리에서 M118 비트가 ON 상태일 때 D1에 저장된 H 기동 번호를 U6\G1500으로 이동시킵니다 (MOV D1 U6\G1500).

시스템을 기동하기 위해 M8190 비트를 SET 합니다.

두 번째 래더 (현재 위치와 관련된 논리)

서보 현재 위치를 마이크로미터 단위로 저장:

SM400이 ON 상태일 때, DMOV 명령을 사용하여 U6\G800 (서보현재위치)를 D10 (H현재마이크로)로 이동시킵니다.

서보 현재 위치를 밀리미터 단위로 저장:

SM400이 ON 상태일 때, U6\G800 (서보현재위치)를 D20 (H현재미리)로 이동시키기 위해 값을 1000으로 나누어 저장합니다.

HMI 설정

데이터 표시기 설정

파트 ID: DD_0003

모니터링 워드 어드레스: [PLC1]D0000001

데이터 종류: 16 비트 (Dec)

비트 설정: 비트 길이 16

소스 범위 및 표시 범위:

최소값: 1

최대값: 2000

입력 허가: 체크됨

추가 해석 및 설정

HMI와 PLC 간 비트 어드레스 매칭

HMI 비트 어드레스 설정을 통해 사용자가 HMI에서 버튼을 누르면 해당 비트가 활성화되고, PLC에서 설정된 동작을 수행합니다.

비트 모멘터리 설정을 통해 버튼을 누르는 동안만 비트가 활성화되도록 합니다.

데이터 표시기 추가

모니터링 워드 어드레스를 설정하여 HMI에서 PLC의 데이터를 모니터링하고,

필요 시 데이터를 입력할 수 있도록 설정합니다.

동작 요약

HMI에서 기동 버튼 누름:

사용자가 HMI에서 기동 버튼을 누르면 M118 비트가 ON 됩니다.

래더 논리에서 M118 비트가 ON 상태일 때 D1에 저장된 H 기동 번호를 U6\G1500으로 이동시킵니다.

시스템을 기동하기 위해 M8190 비트를 SET 합니다.

현재 위치 데이터 처리:

서보 현재 위치를 U6\G800 주소에서 읽어와 D10에 마이크로미터 단위로 저장.

같은 위치를 D20에 밀리미터 단위로 변환하여 저장.

데이터 모니터링:

HMI에서 데이터 표시기를 통해 D1 어드레스를 모니터링하고, 필요 시 값을 입력할 수 있습니다.

이는 사용자가 시스템의 현재 상태를 확인하고, 필요에 따라 값을 변경할 수 있도록 합니다.

요약

HMI와 PLC 간의 비트 어드레스 설정은 사용자 입력을 통해 PLC의 동작을 제어하는 중요한 요소입니다.

래더 논리에서 설정된 비트와 워드 주소를 통해 시스템을 모니터링하고 제어할 수 있습니다.

HMI 데이터 표시기를 통해 실시간 데이터를 확인하고, 필요 시 수정할 수 있습니다.

데이터 표시기 설정

데이터 표시기 1

파트 ID: DD_0004

모니터링 워드 어드레스: [PLC1]D0000010

데이터 종류: 32 비트 Dec

부호: 체크됨

입력 허가: 체크되지 않음

데이터 표시기 2

파트 ID: DD_0005

모니터링 워드 어드레스: [PLC1]D0000020

데이터 종류: 32 비트 Dec

부호: 체크됨

입력 허가: 체크되지 않음

래더 논리 흐름

기존 래더와 데이터 표시기 연동

서보 현재 위치를 마이크로미터 단위로 저장:

SM400이 ON 상태일 때, DMOV 명령을 사용하여 U6\G800 (서보 현재 위치)를 D10 (H현재마이크로)로 이동시킵니다.

서보 현재 위치를 밀리미터 단위로 저장:

SM400이 ON 상태일 때, U6\G800 (서보 현재 위치)를 D20 (H현재미리)로 이동시키기 위해 값을 1000으로 나누어 저장합니다.

HMI와 PLC 간의 데이터 흐름

데이터 표시기 1 (DD_0004):

D10 어드레스 (H현재마이크로)를 모니터링합니다.

서보 모터의 현재 위치를 마이크로미터 단위로 표시합니다.

데이터 표시기 2 (DD_0005):

D20 어드레스 (H현재미리)를 모니터링합니다.

서보 모터의 현재 위치를 밀리미터 단위로 표시합니다.

동작 요약

서보 현재 위치 데이터 처리:

서보 모터의 현재 위치를 U6\G800 주소에서 읽어와 D10에 마이크로미터 단위로 저장.

같은 위치를 D20에 밀리미터 단위로 변환하여 저장.

데이터 표시기 활용:

데이터 표시기 1은 D10 값을 모니터링하여 HMI 화면에 마이크로미터 단위로 서보 모터의 현재 위치를 표시합니다.

데이터 표시기 2는 D20 값을 모니터링하여 HMI 화면에 밀리미터 단위로 서보 모터의 현재 위치를 표시합니다.

실시간 데이터 모니터링:

사용자가 HMI를 통해 실시간으로 서보 모터의 현재 위치를 확인할 수 있습니다.

정확한 위치를 마이크로미터와 밀리미터 단위로 표시하여 사용자가 시스템의 상태를 쉽게 파악할 수 있도록 합니다.

요약

데이터 표시기 설정: HMI에서 PLC의 특정 워드 어드레스를 모니터링하도록 설정되었습니다.

실시간 모니터링: 서보 모터의 현재 위치를 마이크로미터 및 밀리미터 단위로 실시간 모니터링할 수 있습니다.

데이터 흐름: 래더 논리를 통해 서보 모터의 현재 위치를 읽어와 HMI 데이터 표시기에 표시하도록 설정되었습니다.

이 설정을 통해 HMI와 PLC 간의 데이터를 정확하게 모니터링하고,

서보 모터의 위치를 실시간으로 확인할 수 있게 됩니다.

3542 오류

문제 원인 점검 및 해결 방안

1. 초기화 코드 점검

초기 값이 설정되지 않았거나 초기화되지 않았을 수 있습니다. 래더 논리에서 초기화 명령어가 있는지 확인하고, 없으면 추가합니다.

// 초기화 래더 논리

// 시스템 시작 시 또는 특정 조건에서 초기화

|---[SM402]------------(MOV K0 D0000010)----|

|---[SM402]------------(MOV K0 D0000020)----|

|---[SM402]------------(MOV K0 D0000128)----|

2. 초기 값 설정 확인

PLC 프로그램에서 초기 값 설정이 올바르게 되어 있는지 확인합니다. 초기화 명령어가 없거나 잘못 설정되었을 수 있습니다.

3. HMI 데이터 표시기 설정 확인

HMI 데이터 표시기의 설정이 올바르게 되어 있는지 확인합니다. 초기 값을 0으로 설정하고 저장했는지 확인합니다.

4. PLC 변수 값 확인

PLC 변수 값이 초기화되어 있는지 확인합니다. HMI에서 해당 주소를 모니터링하여 현재 값을 확인하고 필요 시 PLC에서 초기화 명령을 실행합니다.

점검 절차

PLC 프로그램 확인:

PLC 프로그램에 초기화 코드가 포함되어 있는지 확인합니다.

래더 논리에 SM402 (PLC 시작 시 실행) 조건을 추가하여 초기 값을 설정합니다.

HMI 설정 확인:

HMI 데이터 표시기의 모니터링 어드레스가 올바른지 확인합니다.

초기 값을 0으로 설정했는지 확인합니다.

PLC 변수 값 확인:

PLC 소프트웨어에서 해당 워드 주소(D0000010, D0000020, D0000128)의 값을 직접 확인합니다.

초기화 명령을 실행하여 값이 0으로 설정되는지 확인합니다.

예제 코드

|---[SM402]------------(MOV K0 D0000010)----| // D0000010 초기화

|---[SM402]------------(MOV K0 D0000020)----| // D0000020 초기화

|---[SM402]------------(MOV K0 D0000128)----| // D0000128 초기화

추가 설정

HMI 데이터 표시기에서 초기 값을 0으로 설정하고 저장합니다.

초기화 코드가 실행되었는지 확인하기 위해 PLC를 재시작합니다.

요약

PLC 프로그램에서 초기 값 설정이 올바르게 되어 있는지 확인합니다.

HMI 데이터 표시기의 설정을 점검하여 초기 값이 0으로 설정되었는지 확인합니다.

PLC 변수 값을 직접 확인하고 필요 시 초기화 명령을 실행합니다.

이 과정을 통해 HMI 데이터 표시기에 잘못된 초기 값이 표시되는 문제를 해결할 수 있습니다.

에러 메시지: Data type unavailable in ladder programs is being used in the label 'H위치8'. Error Code C9526

에러 확인 및 해결 방안

이 에러는 래더 프로그램에서 사용할 수 없는 데이터 타입이 라벨에 사용되고 있음을 나타냅니다. 특히, 'H위치8' 라벨에 관련된 데이터 타입에 문제가 있습니다.

문제 원인 및 해결 방안

원인 분석

잘못된 데이터 타입 사용: 'H위치8' 변수에 사용된 데이터 타입이 래더 프로그램에서 지원되지 않는 타입입니다. 래더 프로그램에서는 특정 데이터 타입만을 사용할 수 있습니다.

변수 선언 오류: 'H위치8' 변수의 선언이 잘못되었거나, 래더 프로그램에서 사용되는 데이터 타입과 맞지 않을 수 있습니다.

해결 방안

데이터 타입 확인 및 수정:

'H위치8' 변수가 래더 프로그램에서 지원되는 데이터 타입인지 확인합니다.

래더 프로그램에서 일반적으로 지원되는 데이터 타입은 BIT, WORD, DWORD 등입니다.

변수 선언 수정:

'H위치8' 변수의 선언을 수정하여 래더 프로그램에서 지원되는 데이터 타입으로 변경합니다.

예를 들어, Double Word[Signed] 타입으로 수정합니다.

래더 프로그램 수정:

'H위치8' 변수의 데이터 타입을 수정한 후 래더 프로그램을 다시 작성합니다.

예제 코드 수정

현재 'H위치8' 변수의 선언이 잘못되었습니다.

이를 수정하기 위해 'H위치8' 변수를 Double Word[Signed] 타입으로 변경합니다.

// 기존 선언

VAR_GLOBAL H위치8 Double Word[Unsigned]/Bit String(32bit) D150

// 수정된 선언

VAR_GLOBAL H위치8 Double Word[Signed] D150

수정된 래더 논리 예제:

(300) |---[SM400]--------(D/ U6\G2066 K100 D144)----|

|---[M108]---------{DMOV U6\G800 U6\G2076}----|

|---[M108]---------{MOV H2D0 U6\G2070}--------|

|---[M108]---------{DMOV K12340 U6\G2074}-----|

(322) |---[SM400]--------(D/ U6\G2076 K100 D150)----|이렇게 수정하면 데이터 타입 불일치 문제를 해결할 수 있습니다.

요약

에러 원인 분석: 데이터 타입 불일치로 인해 발생한 문제.

해결 방안:

변수 선언 수정 (Double Word[Signed] 타입으로 변경).

래더 프로그램 수정.

수정된 코드: 변수 선언과 래더 프로그램을 수정하여 에러 해결.

이 과정을 통해 에러를 해결하고, 프로그램을 정상적으로 컴파일할 수 있습니다.

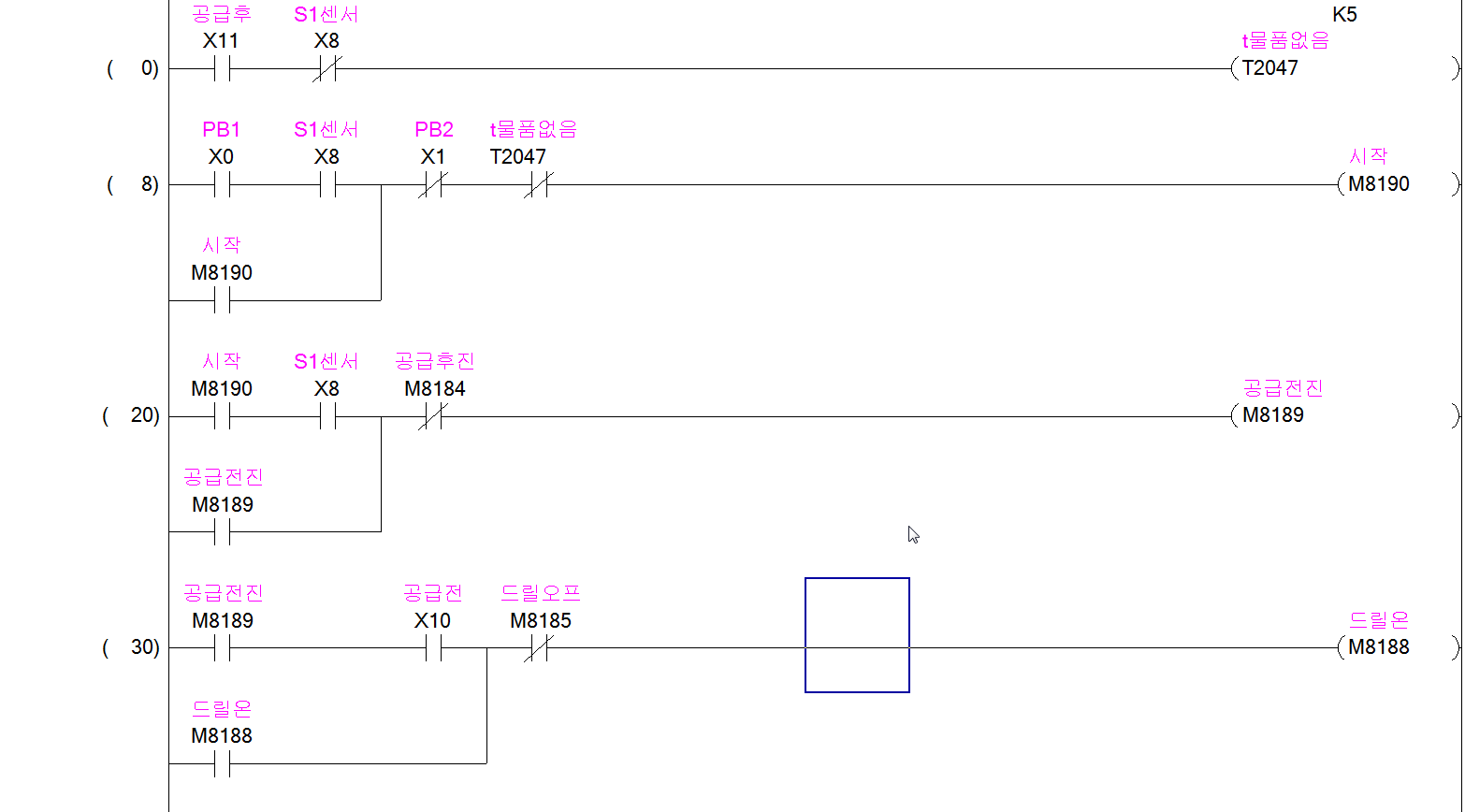

첫 번째 이미지 (K-001.png)

X11, X8, X0, X1: 입력 신호들

M8190, M8189, M8184: 내부 메모리 비트

K5, T2047: 타이머 및 카운터 설정

분석:

X11이 On되고 X8이 Off일 때, M8190을 On시킴.

PB1(X0), S1(X8), PB2(X1), t물품없음(T2047) 조건이 모두 충족되면, 시작(M8190)을 On시킴.

시작(M8190) 조건이 충족되면, 공급진진(M8189)과 드릴온(M8188)을 설정함.

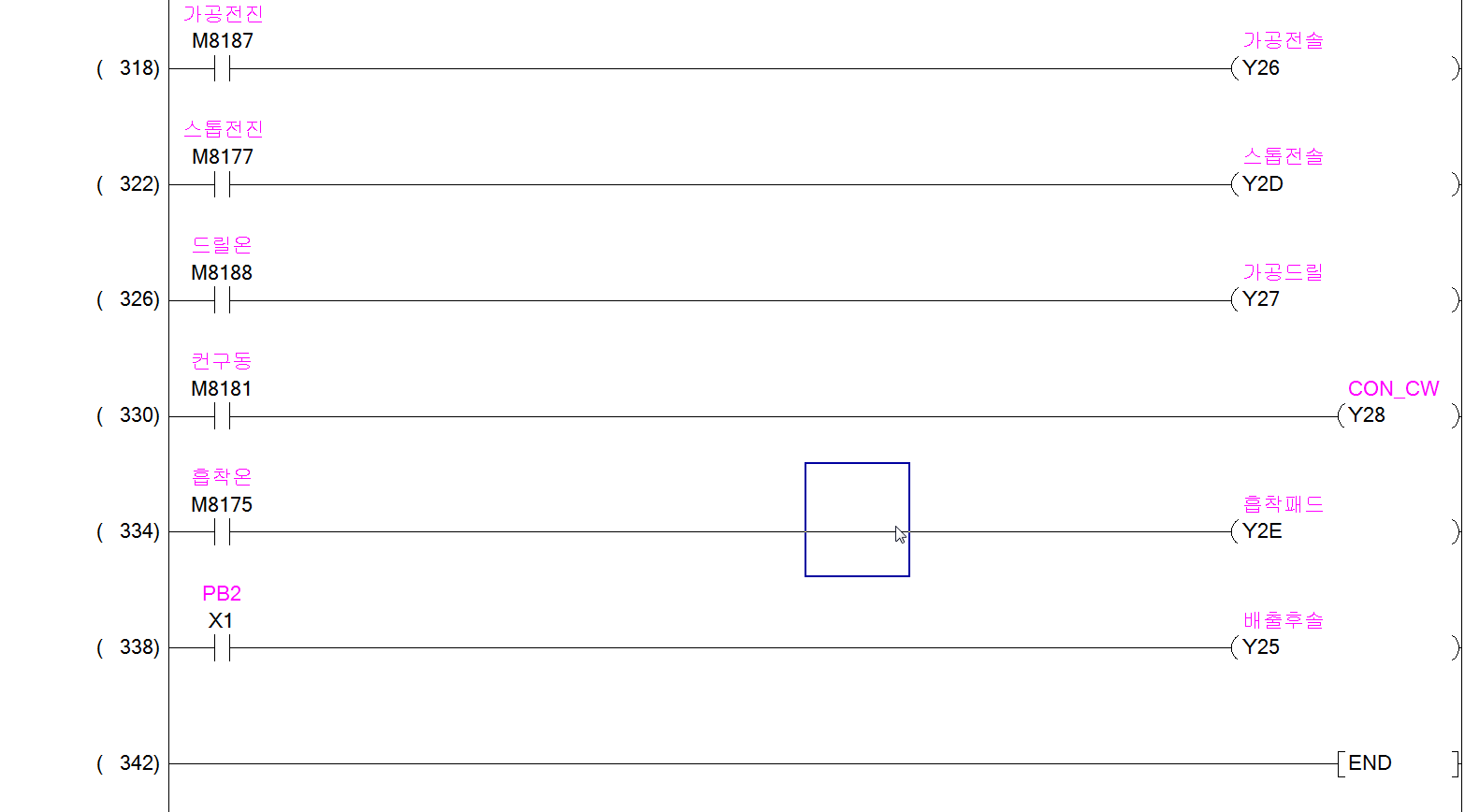

두 번째 이미지 (K-002.png)

X12, X13: 입력 신호들

M8178, M8186: 내부 메모리 비트

분석:

가공진진(M8187)이 On되고 가공후(X12)와 공정종료(M8178)가 Off일 때, 가공후진(M8186)을 On시킴.

드릴오프(M8185)와 공정종료(M8178)가 Off일 때, 가공후진(M8186)을 On시킴.

세 번째 이미지 (K-003.png)

X15, X9, X10: 입력 신호들

M8181, M8180, M8179: 내부 메모리 비트

분석:

송출후진(M8182)이 On되고 송출후(X15)가 Off일 때, 컨위치이동(M8176)을 On시킴.

S4용량형(X0A)이 On되고 S3고주파(X9)가 Off일 때, 금속(M8180)을 설정함.

금속(M8180) 조건이 충족되면, 스톱후진(M8168)을 설정함.

네 번째 이미지 (K-004.png)

X74, X1A: 입력 신호들

M8175, M8174, M8171: 내부 메모리 비트

분석:

흡착온(M8175)이 On되고 흡착오프(M8171)가 Off일 때, 기동(M10)을 설정함.

위치1이동(M8174)이 On되고 공정종료(M8178)가 Off일 때, 서보기동번호(U6\G150)을 설정함.

3. 필요한 정보와 설정 방법

이제, 이 정보를 통해 QD75 모듈 설정 및 시퀀스 프로그램 작성 방법을 가이드해드리겠습니다.

설치 및 배선:

설치 시 주의 사항: PLC와 모듈 설치 시 전원 공급을 차단하고, 진동이 많은 환경에서는 나사로 고정합니다.

배선 시 주의 사항: 노이즈 차단을 위해 배선 간격을 유지하고, 정확한 단자 배열을 확인합니다.

데이터 및 파라미터 설정:

위치결정 데이터 설정: 위치결정 제어를 위해 설정해야 할 주요 파라미터는 위치결정 데이터, 원점복귀 데이터, 속도 데이터 등이 있습니다. 각 항목의 역할을 정확히 이해하고 설정합니다.

원점복귀 데이터 설정: 기계 원점복귀를 위한 파라미터 설정 방법을 이해합니다.

시퀀스 프로그램 작성:

프로그램 작성 방법: 래더 다이어그램을 기반으로 시퀀스 프로그램을 작성합니다. 프로그램은 PLC와 QD75 모듈 간의 신호를 통해 제어합니다.

프로그램 예제: 제공된 래더 다이어그램을 참고하여, 각 단계에서 필요한 조건을 설정하고, 그에 따른 동작을 구현합니다.

첫 번째 이미지 (K-001.png)

X11, X8, X0, X1: 입력 신호들

M8190, M8189, M8184: 내부 메모리 비트

K5, T2047: 타이머 및 카운터 설정

분석:

X11이 On되고 X8이 Off일 때, M8190을 On시킴.

PB1(X0), S1(X8), PB2(X1), t물품없음(T2047) 조건이 모두 충족되면, 시작(M8190)을 On시킴.

시작(M8190) 조건이 충족되면, 공급진진(M8189)과 드릴온(M8188)을 설정함.

두 번째 이미지 (K-002.png)

X12, X13: 입력 신호들

M8178, M8186: 내부 메모리 비트

분석:

가공진진(M8187)이 On되고 가공후(X12)와 공정종료(M8178)가 Off일 때, 가공후진(M8186)을 On시킴.

드릴오프(M8185)와 공정종료(M8178)가 Off일 때, 가공후진(M8186)을 On시킴.

세 번째 이미지 (K-003.png)

X15, X9, X10: 입력 신호들

M8181, M8180, M8179: 내부 메모리 비트

분석:

송출후진(M8182)이 On되고 송출후(X15)가 Off일 때, 컨위치이동(M8176)을 On시킴.

S4용량형(X0A)이 On되고 S3고주파(X9)가 Off일 때, 금속(M8180)을 설정함.

금속(M8180) 조건이 충족되면, 스톱후진(M8168)을 설정함.

네 번째 이미지 (K-004.png)

X74, X1A: 입력 신호들

M8175, M8174, M8171: 내부 메모리 비트

분석:

흡착온(M8175)이 On되고 흡착오프(M8171)가 Off일 때, 기동(M10)을 설정함.

위치1이동(M8174)이 On되고 공정종료(M8178)가 Off일 때, 서보기동번호(U6\G150)을 설정함.

3. 필요한 정보와 설정 방법

이제, 이 정보를 통해 QD75 모듈 설정 및 시퀀스 프로그램 작성 방법을 가이드해드리겠습니다.

설치 및 배선:

설치 시 주의 사항: PLC와 모듈 설치 시 전원 공급을 차단하고, 진동이 많은 환경에서는 나사로 고정합니다.

배선 시 주의 사항: 노이즈 차단을 위해 배선 간격을 유지하고, 정확한 단자 배열을 확인합니다.

데이터 및 파라미터 설정:

위치결정 데이터 설정: 위치결정 제어를 위해 설정해야 할 주요 파라미터는 위치결정 데이터, 원점복귀 데이터, 속도 데이터 등이 있습니다. 각 항목의 역할을 정확히 이해하고 설정합니다.

원점복귀 데이터 설정: 기계 원점복귀를 위한 파라미터 설정 방법을 이해합니다.

시퀀스 프로그램 작성:

프로그램 작성 방법: 래더 다이어그램을 기반으로 시퀀스 프로그램을 작성합니다. 프로그램은 PLC와 QD75 모듈 간의 신호를 통해 제어합니다.

프로그램 예제: 제공된 래더 다이어그램을 참고하여, 각 단계에서 필요한 조건을 설정하고, 그에 따른 동작을 구현합니다.

(0)

--[X11]------[ ]---+----[ ]---+----[ ]---(M8190)

| X8 | T2047

+--------PB1 X1 물품없음

(20)

--[M8190]---[ ]---[ ]---(M8189)

S1 공급후진

(30)

--[M8189]---[ ]---[ ]---[ ]---(M8188)

X10 공급전진 드릴오프Q1: QD75 모듈의 설치 및 배선 시 주의해야 할 사항은 무엇인가요?

QD75 모듈을 설치하고 배선할 때 주의해야 할 사항은 다음과 같습니다:

전원 공급:

전원을 연결하기 전에 전원을 차단하십시오.

전원 공급 장치의 전압이 QD75 모듈의 사양에 맞는지 확인하십시오.

접지:

QD75 모듈과 서보 앰프의 접지 연결을 확실히 하여 전기적 노이즈를 방지합니다.

접지선은 가능한 짧고 굵게 배선합니다.

배선 간격:

전원선과 신호선을 분리하여 배선합니다. 전원선과 신호선 사이에 충분한 간격을 두어 전자기적 간섭을 줄입니다.

고전류 또는 고전압 선로와 데이터 통신선은 100mm 이상 떨어지도록 배치합니다.

배선 길이:

신호선의 길이를 최소화하여 노이즈 영향을 줄입니다.

특히, 엔코더나 피드백 장치와 연결된 배선은 최대 길이를 초과하지 않도록 합니다.

환경 조건:

QD75 모듈을 설치할 위치의 온도와 습도가 모듈 사양 내에 있는지 확인합니다.

먼지, 유분, 화학 약품 등이 없는 깨끗한 환경에 설치합니다.

보호 장치:

과전류 보호를 위해 퓨즈나 서지 보호기를 설치합니다.

접지 누설 전류를 방지하기 위해 차단기를 사용합니다.

Q2: 위치결정 데이터 설정 시 주요 파라미터 항목은 무엇이며, 각 항목의 역할은 무엇인가요?

위치결정 데이터 설정 시 주요 파라미터 항목과 각 항목의 역할은 다음과 같습니다:

위치 데이터:

목표 위치 (Target Position): 모터가 이동해야 하는 최종 위치를 설정합니다.

시작 속도 (Start Speed): 모터가 시작할 때의 속도를 설정합니다.

최대 속도 (Maximum Speed): 모터가 이동 중에 도달할 수 있는 최대 속도를 설정합니다.

가속 시간 (Acceleration Time): 모터가 시작 속도에서 최대 속도까지 도달하는 데 걸리는 시간을 설정합니다.

감속 시간 (Deceleration Time): 모터가 최대 속도에서 정지 속도로 감속하는 데 걸리는 시간을 설정합니다.

원점 복귀 데이터:

원점 복귀 속도 (Home Return Speed): 원점 복귀 시 모터가 이동하는 속도를 설정합니다.

원점 오프셋 (Home Offset): 원점 위치에서의 오프셋 거리를 설정하여 원점의 위치를 미세 조정합니다.

제어 모드:

속도 제어 (Speed Control): 모터의 속도를 제어하는 모드입니다.

위치 제어 (Position Control): 모터의 위치를 제어하는 모드입니다.

토크 제어 (Torque Control): 모터의 토크를 제어하는 모드입니다.

기타 파라미터:

초과 위치 제한 (Overtravel Limit): 모터가 이동할 수 있는 최대 위치를 설정하여 기계적 손상을 방지합니다.

속도 곡선 (Speed Profile): 이동 중 속도 변화를 설정하는 곡선(가속/감속 패턴)을 정의합니다.

Q3: 위치결정 모듈을 제어하기 위한 시퀀스 프로그램의 예제는 무엇인가요?

다음은 QD75 위치결정 모듈을 제어하기 위한 간단한 시퀀스 프로그램의 예제입니다. 이 예제는 Mitsubishi PLC의 래더 다이어그램 형식으로 작성되었습니다.

Q1: QD75 모듈의 설치 및 배선 시 주의해야 할 전기적 특성은 무엇인가요?

QD75 모듈의 설치 및 배선 시 주의해야 할 전기적 특성은 다음과 같습니다:

전원 공급:

전압: QD75 모듈이 요구하는 전압 범위 내에서 전원을 공급해야 합니다. 일반적으로 24V DC를 사용합니다.

전원 분리: 노이즈를 최소화하기 위해 QD75 모듈의 전원을 다른 고전력 장치와 분리하여 공급합니다.

접지:

공통 접지: QD75 모듈, 서보 앰프, 서보 모터 등의 모든 장치를 공통 접지합니다. 접지선은 굵고 짧게 연결하여 전기적 간섭을 최소화합니다.

노이즈 방지: 접지 시 노이즈를 방지하기 위해 별도의 노이즈 필터를 사용할 수 있습니다.

신호 배선:

분리 배선: 전원선, 제어 신호선, 통신선은 별도로 배선하여 상호 간섭을 줄입니다. 특히, 고전류 또는 고전압 선로와 신호선은 100mm 이상 간격을 두고 배선합니다.

차폐 케이블: 신호선을 차폐된 케이블로 배선하여 전자기적 간섭을 줄입니다.

퓨즈 및 보호 장치:

퓨즈: 과전류 보호를 위해 적절한 용량의 퓨즈를 설치합니다. 이는 전기적 과부하로부터 QD75 모듈을 보호합니다.

서지 보호기: 전기적 서지로부터 보호하기 위해 서지 보호기를 설치합니다.

배선 길이:

최대 배선 길이: 신호선의 길이는 가능한 짧게 유지하여 노이즈 영향을 줄입니다. 특히, 엔코더와 같은 피드백 장치의 배선 길이는 제조사 권장 길이를 초과하지 않도록 합니다.

Q2: 위치결정 데이터 설정 시 주요 파라미터 항목은 무엇이며, 각 항목의 역할은 무엇인가요?

위치결정 데이터 설정 시 주요 파라미터 항목과 각 항목의 역할은 다음과 같습니다:

목표 위치 (Target Position):

설명: 모터가 이동해야 하는 최종 위치입니다.

역할: 모터가 목표 위치로 정확히 이동하도록 지시합니다.

시작 속도 (Start Speed):

설명: 모터가 시작할 때의 초기 속도입니다.

역할: 모터가 부드럽게 시작하도록 합니다.

최대 속도 (Maximum Speed):

설명: 모터가 이동 중에 도달할 수 있는 최고 속도입니다.

역할: 모터의 이동 속도를 제어하여 효율성을 높이고, 기계적 손상을 방지합니다.

가속 시간 (Acceleration Time):

설명: 모터가 시작 속도에서 최대 속도까지 도달하는 데 걸리는 시간입니다.

역할: 모터가 부드럽게 가속하도록 하여 시스템 안정성을 유지합니다.

감속 시간 (Deceleration Time):

설명: 모터가 최대 속도에서 정지 속도로 감속하는 데 걸리는 시간입니다.

역할: 모터가 부드럽게 감속하도록 하여 정확한 위치에 멈추도록 합니다.

원점 복귀 속도 (Home Return Speed):

설명: 원점 복귀 시 모터가 이동하는 속도입니다.

역할: 원점 복귀 과정이 원활하고 빠르게 이루어지도록 합니다.

원점 오프셋 (Home Offset):

설명: 원점 위치에서의 오프셋 거리입니다.

역할: 원점 위치를 미세 조정하여 정확한 기준점을 설정합니다.

속도 프로파일 (Speed Profile):

설명: 이동 중 속도 변화를 정의하는 곡선입니다.

역할: 가속 및 감속 패턴을 설정하여 모터의 동작을 최적화합니다.

Q3: 위치결정 모듈을 제어하기 위한 시퀀스 프로그램의 예제는 무엇인가요?

다음은 QD75 위치결정 모듈을 제어하기 위한 간단한 시퀀스 프로그램의 예제입니다. Mitsubishi PLC의 래더 다이어그램 형식으로 작성되었습니다.

// 리셋 및 초기화

--[ 리셋 신호 ]-------------------------------( M0 )

--[ M0 ]----[ 초기화 명령 ]-----------------( M1 )

--[ M1 ]----[ 위치결정 모듈 리셋 ]----------( Y0 )

// 이동 명령 준비 및 실행

--[ 시작 신호 ]-------------------------------( M2 )

--[ M2 ]----[ 목표 위치 설정 ]--[ MOV K1000 D0 ] // 목표 위치 1000으로 설정

--[ M2 ]----[ 속도 설정 ]------[ MOV K500 D1 ] // 속도 500으로 설정

--[ M2 ]----[ 이동 명령 실행 ]---------------( Y1 )

// 이동 완료 후 후속 작업

--[ 완료 신호 ]-------------------------------( X0 )

--[ X0 ]----[ 완료 플래그 설정 ]-------------( M3 )

--[ M3 ]----[ 후속 작업 실행 ]---------------( Y2 )설명

리셋 및 초기화:

리셋 신호가 입력되면 M0 메모리 비트가 활성화됩니다.

M0가 활성화되면 초기화 명령이 실행되어 M1 메모리 비트가 활성화됩니다.

M1이 활성화되면 위치결정 모듈 리셋 명령이 실행됩니다 (Y0).

이동 명령 준비 및 실행:

시작 신호가 입력되면 M2 메모리 비트가 활성화됩니다.

M2가 활성화되면 목표 위치(D0)와 속도(D1)가 설정됩니다.

설정이 완료되면 이동 명령이 실행됩니다 (Y1).

이동 완료 후 후속 작업:

이동이 완료되면 완료 신호(X0)가 입력됩니다.

X0가 입력되면 완료 플래그(M3)가 설정됩니다.

완료 플래그가 설정되면 후속 작업이 실행됩니다 (Y2).

이 예제는 기본적인 이동 명령을 설명하며, 실제 적용 시에는 더 복잡한 조건과 예외 처리를 추가하여 시스템을 더욱 견고하게 만들 수 있습니다.

프로그램 리셋후에도 실린더들이 초기 전진상태가 아닌 계속해서 튕겨져 나오는 현상을 겪었다..

배선문제인가해서 배건도 전부 뽑고 다시했다

PLC 시스템에서 리셋의 개념과 실린더의 초기 상태는 서로 다른 개념입니다. 이를 명확히 이해하는 것이 중요합니다.

1. PLC의 리셋 개념

PLC의 리셋은 시스템을 초기 상태로 되돌리는 과정입니다. 이는 주로 프로그램 상의 모든 플래그, 타이머, 카운터, 내부 메모리 비트 등을 초기화하는 것을 의미합니다. PLC를 리셋하면 모든 명령어가 초기 상태로 돌아가며, 일반적으로 리셋 후 시스템은 재시작합니다. 그러나 이 과정은 실제 물리적 장치(예: 실린더)의 상태를 변경하지는 않습니다.

2. 실린더의 초기 상태

실린더의 초기 상태는 해당 실린더가 실제 물리적 위치에서 어떤 상태에 있는지를 의미합니다. 예를 들어, 전진 또는 후진 상태일 수 있습니다. 실린더의 초기 상태는 PLC 프로그램에서 지정하거나 수동으로 설정할 수 있습니다. 실린더가 양솔레노이드로 제어되는 경우, 전진 또는 후진 상태를 전환하는 신호를 PLC가 보내지만, PLC 리셋과는 별개의 문제입니다.

문제 상황 분석 및 해결 방법

당신이 언급한 문제는 PLC를 리셋했지만, 공급실린더가 전진 상태로 남아있는 상황입니다. 이는 실린더가 PLC 리셋 시 자동으로 초기화되지 않는다는 것을 의미합니다. 이 문제를 해결하기 위해서는 다음과 같은 방법을 사용할 수 있습니다.

수동 초기화: 실린더를 수동으로 초기 위치(후진 상태)로 설정합니다. 이는 실린더에 직접 접근하여 수동으로 조작하는 방법입니다.

PLC 프로그램을 통해 초기화:

PLC 프로그램에서 초기화 루틴을 작성하여 시스템 리셋 후 실린더가 후진 상태로 돌아가도록 합니다.

리셋 신호가 들어올 때, 모든 실린더를 후진 상태로 설정하는 명령을 프로그램에 추가합니다.

예제 프로그램

아래는 리셋 후 실린더를 초기화하는 PLC 프로그램의 예시입니다:

// 리셋 신호 입력

--[ 리셋 ]-------------------------( M0 )

// 초기화 루틴

(0)

--[ M0 ]---------------------------( M1 )

--[ M1 ]----[ 실린더 후진 명령 ]---( Y0 )

// 정상 운영 루틴

(10)

--[ 시작 ]-------------------------( M2 )

--[ M2 ]----[ 공급 전진 명령 ]---( Y1 )정리

PLC 리셋: 모든 프로그램 상태를 초기화하지만, 물리적 장치 상태는 변경하지 않습니다.

실린더 초기 상태: 물리적 위치에서의 상태를 의미하며, 수동으로 조작하거나 PLC 프로그램을 통해 설정할 수 있습니다.

이 두 개념을 명확히 이해하고, PLC 프로그램을 통해 초기 상태 설정을 자동화하면 문제를 해결할 수 있을 것입니다.

Q1: PLC 리셋 후 시스템을 안전하게 초기화하기 위한 최적의 방법은 무엇인가요?

PLC 리셋 후 시스템을 안전하게 초기화하기 위한 최적의 방법은 다음과 같습니다:

초기화 루틴 작성:

PLC 프로그램에 초기화 루틴을 포함시켜 리셋 후 모든 시스템 구성 요소가 안전한 초기 상태로 돌아가도록 합니다.

안전 인터록 설정:

리셋 후 시스템이 안전한 상태인지 확인하기 위해 인터록을 설정합니다. 예를 들어, 모든 안전 스위치가 활성화될 때까지 모터가 작동하지 않도록 합니다.

상태 확인 및 보고:

리셋 후 각 구성 요소의 상태를 확인하고, 필요한 경우 오류 상태를 보고하도록 합니다. 이는 초기화 단계에서 발생할 수 있는 문제를 신속히 식별하고 해결할 수 있게 합니다.

순차적 초기화:

모든 구성 요소를 동시에 초기화하지 않고, 순차적으로 초기화하여 전류 서지 및 시스템 불안정을 방지합니다.

타이머 사용:

초기화 과정에서 타이머를 사용하여 각 단계가 충분히 완료될 수 있도록 시간을 할당합니다. 이는 특히 모터와 같은 기계적 장치가 완전히 정지하고 재시작할 수 있도록 합니다.

Q2: 실린더의 전진 및 후진 상태를 자동으로 초기화하는 가장 좋은 방법은 무엇인가요?

실린더의 전진 및 후진 상태를 자동으로 초기화하기 위한 가장 좋은 방법은 다음과 같습니다:

센서 사용:

실린더의 끝단에 위치 센서를 설치하여 실린더의 위치를 감지합니다. 예를 들어, 전진 및 후진 위치에 리미트 스위치를 설치합니다.

PLC 프로그램 제어:

PLC 프로그램에서 초기화 명령을 받아 실린더를 자동으로 초기 위치로 이동시키도록 합니다. 이는 다음과 같은 순서로 이루어질 수 있습니다:

초기화 명령이 입력되면, 실린더를 후진 위치로 이동시키는 명령을 실행합니다.

후진 위치의 센서가 활성화되면, 후진 상태로 설정하고 초기화 완료 신호를 출력합니다.

안전 루틴:

실린더 초기화 중 안전 루틴을 설정하여 예기치 않은 움직임을 방지합니다. 예를 들어, 초기화 동안 실린더 주변의 안전 영역을 설정하고, 이 영역 내의 다른 장치의 동작을 차단합니다.

Q3: PLC 프로그램에서 리셋 및 초기화 루틴을 추가할 때 고려해야 할 주요 요소는 무엇인가요?

PLC 프로그램에서 리셋 및 초기화 루틴을 추가할 때 고려해야 할 주요 요소는 다음과 같습니다:

안전성:

리셋 및 초기화 과정에서 작업자와 장비의 안전을 최우선으로 고려합니다. 모든 안전 스위치와 인터록을 점검하고 활성화합니다.

순차적 초기화:

시스템의 각 부분을 순차적으로 초기화하여 전기적 과부하 및 기계적 충돌을 방지합니다. 예를 들어, 모터를 초기화하기 전에 모든 연결된 장치를 초기화합니다.

상태 모니터링:

초기화 과정에서 각 구성 요소의 상태를 모니터링하고, 예상치 못한 상황 발생 시 적절히 대응할 수 있도록 합니다. 초기화 완료 후 각 구성 요소가 정상적으로 동작하는지 확인합니다.

타이밍 및 지연:

초기화 과정에서 각 단계의 타이밍을 설정하고 필요한 지연 시간을 추가합니다.

이는 모든 구성 요소가 완전히 초기화될 시간을 확보합니다.

에러 처리:

초기화 과정 중 발생할 수 있는 오류를 처리하기 위한 루틴을 포함합니다.

예를 들어, 특정 구성 요소가 초기화되지 않는 경우 이를 감지하고 적절한 경고를 출력합니다.

예시 시퀀스 프로그램

아래는 리셋 및 초기화 루틴을 포함한 간단한 PLC 프로그램 예제입니다:

// 리셋 신호 입력

--[ 리셋 ]--------------------------( M0 )

--[ M0 ]---[ 초기화 시작 ]---------( M1 )

--[ M1 ]---[ 타이머 1초 ]----------( T0 K10 )

--[ T0 ]---[ 초기화 완료 ]---------( M2 )

// 실린더 초기화

--[ M1 ]---[ 실린더 후진 명령 ]----( Y0 )

--[ X0 ]---[ 실린더 후진 센서 ]----( M3 )

--[ M3 ]---[ 초기화 완료 신호 ]---( M4 )

// 정상 운영 루틴

--[ M2 ]---[ 정상 운영 시작 ]-----( M5 )

--[ M5 ]---[ 실린더 전진 명령 ]---( Y1 )

설명

리셋 신호 입력:

리셋 신호가 입력되면 M0 비트가 활성화되고 초기화가 시작됩니다 (M1).

타이머 T0가 1초 동안 동작하여 초기화 과정이 완료될 시간을 확보합니다.

실린더 초기화:

초기화 시작 시 실린더를 후진시키는 명령이 실행됩니다 (Y0).

후진 위치의 센서가 활성화되면 M3 비트가 설정되고, 초기화 완료 신호가 출력됩니다 (M4).

정상 운영 루틴:

초기화가 완료되면 정상 운영이 시작됩니다 (M5).

실린더를 전진시키는 명령이 실행됩니다 (Y1).

이 프로그램은 리셋 후 시스템을 안전하게 초기화하고, 실린더를 자동으로 초기 위치로 설정하며, 초기화 완료 후 정상 운영을 시작하는 예제입니다.