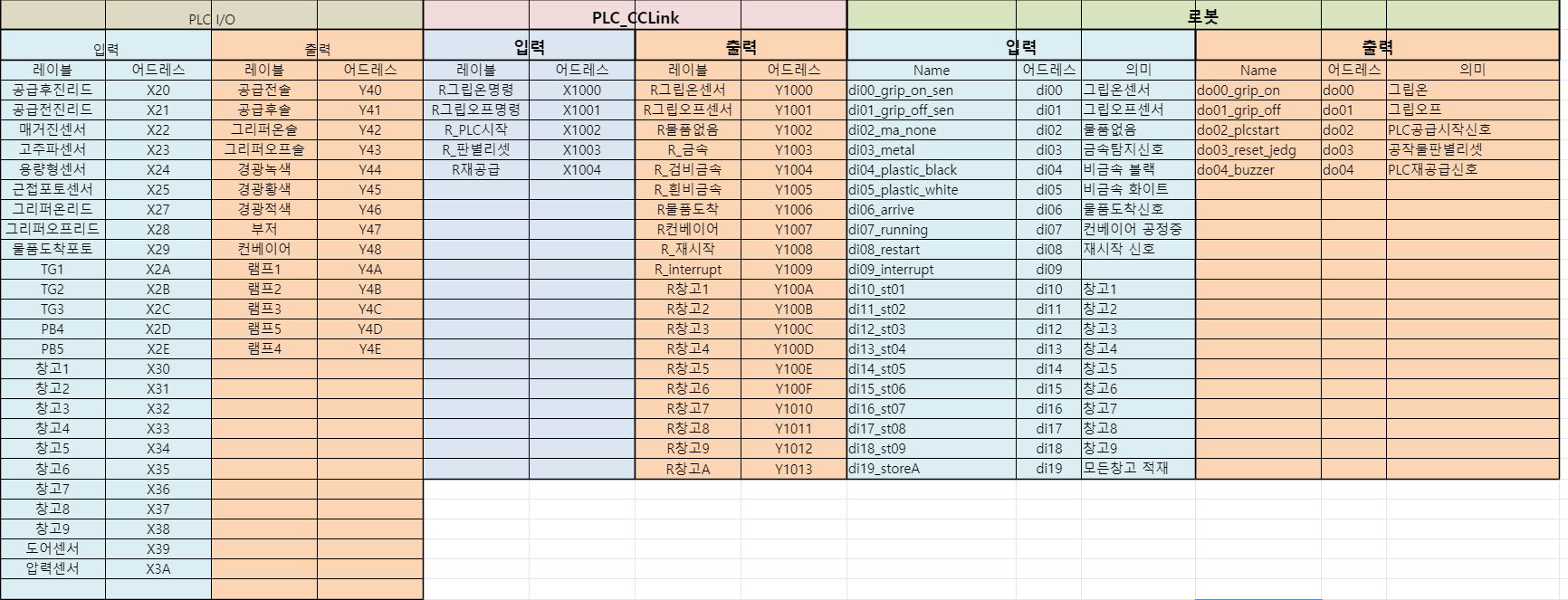

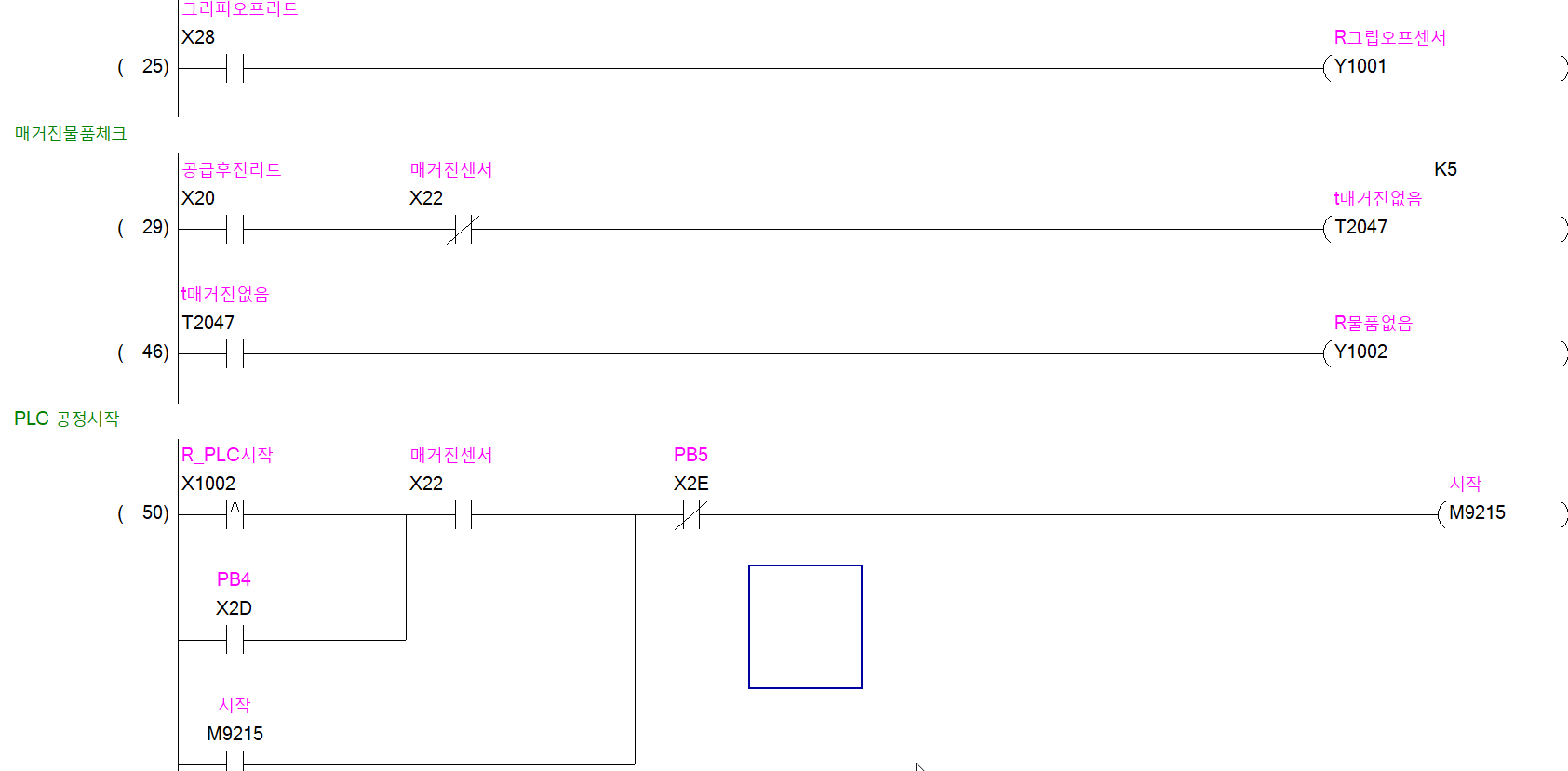

RAPID 코드로 ABB 로봇의 그립 제어 구현하기 / 산업용 로봇의 디지털 입력/출력 제어: RAPID 코드 분석 / RAPID 언어로 무한 루프와 조건문을 활용한 로봇 제어 시스템 / RAPID 프로그래밍으로 로봇의 포지션과 오프셋 제어하기

2024. 7. 22. 18:55ㆍ충남 인력개발원

MODULE MainModule

! 로봇의 포지션 정의

CONST robtarget p10:=[[-9.62,-459.24,16.56],[0.00128106,-0.0686242,-0.997621,0.00648762],[-2,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

! p10 포지션 정의: 로봇이 이동할 좌표와 방향 정보 포함

CONST robtarget p20:=[[451.19,-437.62,454.15],[0.00131833,-0.0685305,-0.997627,0.00646952],[-1,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

! p20 포지션 정의: 로봇이 이동할 좌표와 방향 정보 포함

CONST robtarget p30:=[[609.77,-441.42,351.66],[0.00131783,-0.0685027,-0.997629,0.00645476],[-1,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

! p30 포지션 정의: 로봇이 이동할 좌표와 방향 정보 포함

PROC main()

! 로봇 가속도 설정

AccSet 1, 1;

! 가속도를 설정하는 명령어로, 첫 번째 매개변수는 속도 계수, 두 번째 매개변수는 가속도 계수를 의미합니다.

WHILE TRUE DO

! 무한 루프 시작

! 특정 디지털 입력 신호가 1일 때, 작업 수행

IF di02_ma_none=1 THEN

! 디지털 입력 신호 di02_ma_none가 1인지 확인

put_ma;

! 물체 이동 함수 호출

PulseDO\\PLength:=0.2, do02_plcstart;

! 디지털 출력 신호 do02_plcstart를 0.2초 동안 펄스 신호로 출력

ENDIF

! 2초 동안 대기

WaitTime 2;

ENDWHILE

ENDPROC

! 그립을 닫는 함수

PROC gripon()

PulseDO\\PLength:=0.2, do00;

! 디지털 출력 신호 do00을 0.2초 동안 펄스 신호로 출력

WaitDI di00_griponsen, 1;

! 디지털 입력 신호 di00_griponsen가 1이 될 때까지 대기

ENDPROC

! 그립을 여는 함수

PROC gripoff()

PulseDO\\PLength:=0.2, do01;

! 디지털 출력 신호 do01을 0.2초 동안 펄스 신호로 출력

WaitDI di01_gripoffsen, 1;

! 디지털 입력 신호 di01_gripoffsen가 1이 될 때까지 대기

ENDPROC

! 물체를 잡고 놓는 함수

PROC put_ma()

VAR num x_pos:=0;

VAR num y_pos:=0;

! x_pos와 y_pos 변수를 0으로 초기화

FOR CT1 FROM 1 TO 2 DO

! CT1 변수로 1부터 2까지 반복

FOR CT FROM 1 TO 3 DO

! CT 변수로 1부터 3까지 반복

MoveJ Offs(p10,x_pos,y_pos,50), v200, z20, tool_khj;

! 조인트 이동 명령어로, p10 위치에서 x_pos, y_pos, 50 오프셋으로 이동

MoveL Offs(p10,x_pos,y_pos,0), v20, fine, tool_khj;

! 선형 이동 명령어로, p10 위치에서 x_pos, y_pos, 0 오프셋으로 이동

gripon;

! 그립을 닫는 함수 호출

MoveL Offs(p10,x_pos,y_pos,50), v100, z20, tool_khj;

! 선형 이동 명령어로, p10 위치에서 x_pos, y_pos, 50 오프셋으로 이동

MoveJ p20, v200, z40, tool_khj;

! 조인트 이동 명령어로, p20 위치로 이동

MoveJ Offs(p30,0,0,50), v200, z20, tool_khj;

! 조인트 이동 명령어로, p30 위치에서 0,0,50 오프셋으로 이동

MoveL p30, v20, fine, tool_khj;

! 선형 이동 명령어로, p30 위치로 이동

gripoff;

! 그립을 여는 함수 호출

MoveL Offs(p30,0,0,50), v200, z20, tool_khj;

! 선형 이동 명령어로, p30 위치에서 0,0,50 오프셋으로 이동

MoveJ p20, v200, z40, tool_khj;

! 조인트 이동 명령어로, p20 위치로 이동

x_pos := x_pos+110;

! x_pos 값을 110만큼 증가

ENDFOR

x_pos:=0;

! x_pos 값을 0으로 초기화

y_poS:=y_pos-110;

! y_pos 값을 110만큼 감소

ENDFOR

ENDPROC

ENDMODULE

주요 함수와 명령어 해석

- CONST robtarget: 로봇이 이동할 위치를 정의합니다. 좌표와 방향(쿼터니언), 기타 로봇 상태 정보가 포함됩니다.

- PROC main(): 메인 프로시저로, 로봇의 주 동작을 정의합니다.

- AccSet 1, 1: 로봇의 속도와 가속도를 설정합니다. 첫 번째 매개변수는 속도 계수, 두 번째 매개변수는 가속도 계수입니다.

- WHILE TRUE DO: 무한 루프를 시작합니다.

- IF di02_ma_none=1 THEN: 디지털 입력 신호 di02_ma_none가 1인지 확인합니다. 로봇의 특정 상태나 외부 센서 상태를 확인하는 데 사용됩니다.

- put_ma: put_ma 프로시저를 호출하여 물체 이동 작업을 수행합니다.

- PulseDO\\PLength:=0.2, do02_plcstart: 디지털 출력 신호 do02_plcstart를 0.2초 동안 펄스 신호로 출력합니다. 외부 장치나 PLC와의 인터페이스에 사용됩니다.

- WaitTime 2: 2초 동안 대기합니다.

- PROC gripon(): 그립을 닫는 동작을 수행하는 프로시저입니다.

- PulseDO\\PLength:=0.2, do00: 디지털 출력 신호 do00을 0.2초 동안 펄스 신호로 출력합니다.

- WaitDI di00_griponsen, 1: 디지털 입력 신호 di00_griponsen가 1이 될 때까지 대기합니다.

- PROC gripoff(): 그립을 여는 동작을 수행하는 프로시저입니다.

- PulseDO\\PLength:=0.2, do01: 디지털 출력 신호 do01을 0.2초 동안 펄스 신호로 출력합니다.

- WaitDI di01_gripoffsen, 1: 디지털 입력 신호 di01_gripoffsen가 1이 될 때까지 대기합니다.

- PROC put_ma(): 물체를 이동하는 작업을 수행하는 프로시저입니다.

- MoveJ: 조인트 이동 명령어로, 로봇의 조인트를 특정 위치로 이동시킵니다.

- MoveL: 선형 이동 명령어로, 로봇의 엔드 이펙터를 직선 경로를 따라 이동시킵니다.

- Offs(p10,x_pos,y_pos,50): p10 위치에서 x_pos, y_pos, 50 만큼 오프셋된 위치로 이동합니다.

- gripon 및 gripoff: 그립을 여닫는 동작을 수행하는 프로시저 호출입니다.

이와 같은 코드 구조와 주석을 통해 각 명령줄이 어떤 동작을 수행하는지, 그리고 그 사용된 함수가 어떤 기능을 하는지를 이해할 수 있습니다.

과제

로봇이 6개 바닥 플레이트에서 공작물 6개를 매거진에 투입한다. 로봇은 6개 투입 후 PLC로 시작 신호를 전송한다. PLC는 센서를 이용하여 각 공작물을 분류하고, 금속 -> 적색 흰비금속 -> 황색 검비금속 -> 녹색 경광등을 점등한다. 컨베이어 위에는 1개의 공작물만 있어야 한다. (로봇이 컨베이어 끝단에 위치한 공작물을 들어 올린 이후 재 공급이 이뤄진다.) 로봇은 들어올린 공작물에 대한 정보를 PLC로부터 전달 받아 3개의 박스에 구분하여 저장한다.

rapid코드 복사

MODULE MainModule

CONST robtarget p10:=[[-9.62,-459.24,16.56],[0.00128106,-0.0686242,-0.997621,0.00648762],[-2,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

CONST robtarget p20:=[[451.19,-437.62,454.15],[0.00131833,-0.0685305,-0.997627,0.00646952],[-1,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

CONST robtarget p30:=[[616.21,-453.61,365.34],[0.0012864,-0.0685252,-0.997628,0.00646458],[-1,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

VAR robtarget pPlate1:=[[-100,-500,100],[1,0,0,0],[-1,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

VAR robtarget pPlate2:=[[-100,-400,100],[1,0,0,0],[-1,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

VAR robtarget pPlate3:=[[-100,-300,100],[1,0,0,0],[-1,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

VAR robtarget pPlate4:=[[-100,-200,100],[1,0,0,0],[-1,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

VAR robtarget pPlate5:=[[-100,-100,100],[1,0,0,0],[-1,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

VAR robtarget pPlate6:=[[-100,0,100],[1,0,0,0],[-1,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

VAR robtarget pMagazine := [[600, -500, 200], [1,0,0,0], [-1,-1,-1,0], [9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

VAR robtarget pConveyorEnd := [[700, -500, 100], [1,0,0,0], [-1,-1,-1,0], [9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

VAR robtarget pMetalBox := [[800, -500, 200], [1,0,0,0], [-1,-1,-1,0], [9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

VAR robtarget pRedPlasticBox := [[900, -500, 200], [1,0,0,0], [-1,-1,-1,0], [9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

VAR robtarget pWhitePlasticBox := [[1000, -500, 200], [1,0,0,0], [-1,-1,-1,0], [9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];

! Digital Outputs

PERS signaldo doPLCStart := 10;

PERS signaldo doGripClose := 11;

PERS signaldo doGripOpen := 12;

PERS signaldo doSupplyNextPart := 13;

! Digital Inputs

PERS signaldi diGripClosed := 20;

PERS signaldi diGripOpened := 21;

PERS signaldi diConveyorOccupied := 22;

PERS signaldi di02_ma_none := 23;

! Analog Inputs

PERS signald aiPartType := 30; ! Part type received from PLC

PROC main()

WHILE TRUE DO

IF di02_ma_none = 1 THEN

pick_and_place;

PulseDO\\PLength:=0.2, doPLCStart;

ENDIF

WaitTime 2;

ENDWHILE

ENDPROC

PROC gripon()

PulseDO\\PLength:=0.2, doGripClose;

WaitDI diGripClosed, 1;

ENDPROC

PROC gripoff()

PulseDO\\PLength:=0.2, doGripOpen;

WaitDI diGripOpened, 1;

ENDPROC

PROC pick_and_place()

VAR num i;

FOR i FROM 1 TO 6 DO

pick_from_plate(i);

place_into_magazine();

ENDFOR

PulseDO\\PLength:=0.2, doPLCStart; ! Send start signal to PLC after 6 parts are placed

ENDPROC

PROC pick_from_plate(num plateNumber)

VAR robtarget pCurrentPlate;

! Determine the current plate position

SELECT plateNumber

CASE 1:

pCurrentPlate := pPlate1;

CASE 2:

pCurrentPlate := pPlate2;

CASE 3:

pCurrentPlate := pPlate3;

CASE 4:

pCurrentPlate := pPlate4;

CASE 5:

pCurrentPlate := pPlate5;

CASE 6:

pCurrentPlate := pPlate6;

ENDSELECT

! Move to plate position

MoveJ pCurrentPlate, v200, z20, tool_gripper;

gripon;

ENDPROC

PROC place_into_magazine()

! Move to magazine position

MoveJ pMagazine, v200, z20, tool_gripper;

gripoff;

ENDPROC

PROC handle_conveyor()

WHILE TRUE DO

IF DI(diConveyorOccupied) THEN

sort_part();

! Wait until part is picked up

WaitUntil NOT DI(diConveyorOccupied);

! Signal to supply next part

PulseDO\\PLength:=0.2, doSupplyNextPart;

ENDIF

WaitTime 0.5; ! Polling interval

ENDWHILE

ENDPROC

PROC sort_part()

VAR num partType;

! Get part type from PLC

partType := AI(aiPartType);

! Move to conveyor end to pick up the part

MoveJ pConveyorEnd, v200, z20, tool_gripper;

gripon;

! Sort part into the appropriate box

SELECT partType

CASE 1:

MoveJ pMetalBox, v200, z20, tool_gripper;

CASE 2:

MoveJ pRedPlasticBox, v200, z20, tool_gripper;

CASE 3:

MoveJ pWhitePlasticBox, v200, z20, tool_gripper;

ENDSELECT

gripoff;

ENDPROC

ENDMODULE

설명

- 로봇 위치 설정 (티칭 포인트): pPlate1부터 pPlate6까지 각 바닥 플레이트와 매거진, 컨베이어 끝단, 그리고 박스 위치를 설정했습니다.

- 주요 프로시저:

- main: 주 루틴으로, di02_ma_none 신호가 1이 되면 pick_and_place 프로시저를 호출하고, 완료 후 PLC에 시작 신호를 전송합니다.

- gripon 및 gripoff: 그리퍼를 열고 닫는 동작을 수행합니다.

- pick_and_place: 6개의 바닥 플레이트에서 공작물을 집어 매거진에 투입합니다. 완료 후 PLC에 시작 신호를 전송합니다.

- pick_from_plate: 지정된 바닥 플레이트에서 공작물을 집는 동작을 수행합니다.

- place_into_magazine: 매거진에 공작물을 투입합니다.

- handle_conveyor: 컨베이어에서 공작물을 처리합니다. (다음 단계로 넘어가면 이 부분이 호출됩니다)

- sort_part: 컨베이어 끝단에서 공작물을 집어 종류에 따라 박스에 분류합니다.

로봇스튜디오 메뉴 분석

Network

- 1200-510485 (1200-510485)

- 현재 로봇 컨트롤러의 이름과 ID를 나타냅니다. 여기서 로봇의 설정과 상태를 관리할 수 있습니다.

HOME

- 1200-510485.cfg: 로봇 시스템의 설정 파일입니다.

- 1200-510485.log: 로봇 시스템의 로그 파일입니다.

- BC_REPORT.log: 로봇 시스템의 보고서 로그 파일입니다.

- GSDML: GSDML 파일은 필드버스 장치에 대한 설명 파일입니다.

- kdj, linked_m.sys, NewProgram240308, RefCalibFiles, sis_log_appl171013, user.sys: 시스템 파일과 사용자 파일들이 저장되어 있습니다.

Configuration (설정)

- Communication: 로봇의 통신 설정을 관리합니다.

- Controller: 로봇 컨트롤러의 설정을 관리합니다.

- I/O System: 로봇의 입출력 시스템을 관리합니다. 각종 센서와 액추에이터의 연결 및 설정을 관리할 수 있습니다.

- Man-Machine Communication: 로봇과 인간 간의 통신 인터페이스를 관리합니다.

- Motion: 로봇의 움직임 관련 설정을 관리합니다.

Event Log

- 시스템 이벤트 로그를 관리하고, 발생한 이벤트들을 확인할 수 있습니다.

I/O System

- 로봇의 입출력 시스템 상태를 실시간으로 확인할 수 있습니다.

RAPID

- T_ROB1

- Program Modules: RAPID 프로그래밍 모듈이 저장되는 곳입니다. 여기서 각 프로그램 모듈을 확인하고 편집할 수 있습니다.

- gripoff: 그리퍼를 닫는 동작을 수행하는 프로시저가 포함된 모듈입니다.

- gripon: 그리퍼를 여는 동작을 수행하는 프로시저가 포함된 모듈입니다.

- main: 로봇의 주요 작업 흐름을 제어하는 메인 프로그램 모듈입니다.

- put_ma: 공작물을 이동시키는 프로시저가 포함된 모듈입니다.

- System Modules: 시스템 모듈로, 기본적인 시스템 설정과 관련된 모듈이 포함되어 있습니다.

- BASE: 기본 시스템 설정 모듈입니다.

- user: 사용자 설정 모듈입니다.

- Program Modules: RAPID 프로그래밍 모듈이 저장되는 곳입니다. 여기서 각 프로그램 모듈을 확인하고 편집할 수 있습니다.

요약

- Network: 로봇 컨트롤러와 시스템 파일을 관리합니다.

- HOME: 설정 파일, 로그 파일, 시스템 파일 등을 관리합니다.

- Configuration: 로봇의 통신, 컨트롤러, I/O 시스템, 인간-기계 통신, 움직임 설정을 관리합니다.

- Event Log: 시스템 이벤트 로그를 확인하고 관리합니다.

- I/O System: 로봇의 입출력 시스템을 실시간으로 모니터링합니다.

- RAPID: 로봇의 프로그램 모듈과 시스템 모듈을 관리하고 편집합니다.

I/O 시스템 설정 항목

- Access Level

- 각 I/O 신호에 대한 접근 권한을 설정합니다. 예를 들어, 특정 사용자나 그룹만이 신호를 읽거나 쓸 수 있도록 제한할 수 있습니다.

- Cross Connection

- I/O 신호 간의 교차 연결을 설정합니다. 이는 한 신호가 활성화될 때 다른 신호도 자동으로 활성화되도록 설정할 수 있습니다.

- Device Trust Level

- 각 장치의 신뢰 수준을 설정합니다. 이는 특정 장치가 로봇 시스템과 통신할 수 있는 권한을 나타냅니다.

- DeviceNet Command

- DeviceNet 네트워크에 연결된 장치에 대한 명령을 설정하고 관리합니다.

- DeviceNet Device

- DeviceNet 네트워크에 연결된 장치들을 설정하고 관리합니다.

- DeviceNet Internal Device

- DeviceNet 네트워크 내의 내부 장치들을 설정하고 관리합니다.

- EtherNet/IP Command

- EtherNet/IP 네트워크에 연결된 장치에 대한 명령을 설정하고 관리합니다.

- EtherNet/IP Device

- EtherNet/IP 네트워크에 연결된 장치들을 설정하고 관리합니다.

- Industrial Network

- 다양한 산업 네트워크 설정을 관리합니다. 이는 로봇이 여러 네트워크와 통신할 수 있도록 하는 설정입니다.

- Route

- I/O 신호의 경로를 설정합니다. 이는 신호가 시스템 내에서 어떻게 전달되는지를 정의합니다.

- Signal

- 로봇과 외부 장치 간의 디지털 및 아날로그 신호를 설정합니다. 이는 로봇이 센서 및 액추에이터와 통신할 수 있도록 합니다.

- Signal Safe Level

- 각 신호의 안전 수준을 설정합니다. 이는 특정 조건에서 신호가 어떻게 동작해야 하는지를 정의합니다.

- System Input

- 시스템 입력 신호를 설정합니다. 이는 로봇이 외부 장치로부터 입력을 받을 때 사용됩니다.

- System Output

- 시스템 출력 신호를 설정합니다. 이는 로봇이 외부 장치로 출력을 보낼 때 사용됩니다.