2024. 8. 7. 17:05ㆍ충남 인력개발원

**디지털 트윈(digital twin)**은 물리적 세계의 실제 제품, 시스템 또는 프로세스를 디지털 모델로 복제한 것입니다. 이 디지털 모델은 시뮬레이션, 통합, 테스트, 모니터링 및 유지 관리를 위한 실용적인 목적으로 사용되며, 물리적 트윈과 구별할 수 없을 정도로 정확하게 만들어집니다. 디지털 트윈은 물리적 시스템의 동작을 가상 환경에서 에뮬레이트하며, 실시간 데이터로 업데이트되는 적응형 모델의 집합입니다. 이를 통해 제품의 수명 주기를 따라 오류 예측, 변경 기회 탐색, 실시간 작업 최적화 및 예상치 못한 이벤트의 완화를 가능하게 합니다.

디지털 트윈 개념은 2010년 NASA에서 우주선의 물리적 모델 시뮬레이션을 개선하려는 시도에서 비롯되었습니다. 이 초기 정의 이후, 디지털 트윈은 지속적인 모델링과 엔지니어링의 개선을 통해 발전해 왔습니다. 2010년대와 2020년대에는 제조업계가 디지털 제품 정의를 넘어 전체 제조 프로세스로 디지털 트윈 개념을 확장하기 시작했습니다. 이를 통해 가상화의 이점을 린 제조, 기계 충돌 방지, 툴링 설계, 문제 해결, 예방적 유지 보수 및 재고 관리 등의 도메인으로 확장할 수 있었습니다. 또한 디지털 트윈은 확장된 현실과 공간 컴퓨팅을 제품뿐만 아니라 생산에 기여하는 모든 비즈니스 프로세스에 적용할 수 있게 합니다.

주요 포인트 정리

- 디지털 트윈 정의: 물리적 제품, 시스템 또는 프로세스의 디지털 모델로, 시뮬레이션, 통합, 테스트, 모니터링 및 유지 관리를 위해 사용됨.

- 실시간 업데이트: 물리적 시스템의 동작을 가상 시스템에서 에뮬레이트하며, 실시간 데이터로 업데이트되는 적응형 모델 집합.

- 기원: 2010년 NASA에서 시작된 개념으로, 모델링과 엔지니어링의 지속적인 개선 결과.

- 제조업에서의 확장: 2010년대와 2020년대에 제조업계가 디지털 트윈 개념을 전체 제조 프로세스로 확장, 다양한 도메인에서 활용.

- 응용 분야: 린 제조, 기계 충돌 방지, 툴링 설계, 문제 해결, 예방적 유지 보수, 재고 관리 및 확장된 현실과 공간 컴퓨팅.

디지털 트윈의 개념은 1991년 David Gelernter의 책 "Mirror Worlds"에서 처음 예측되었습니다. 이 개념은 다양한 이름으로 불렸으나, NASA의 John Vickers가 2010년 로드맵 보고서에서 "디지털 트윈"이라는 용어를 사용하면서 널리 알려지게 되었습니다.

디지털 트윈의 세 가지 구성 요소:

- 물리적 객체 또는 프로세스와 그 물리적 환경: 실제 세계에 존재하는 물리적 시스템.

- 객체 또는 프로세스의 디지털 표현: 물리적 시스템을 가상 환경에서 정확하게 모사한 디지털 모델.

- 물리적 표현과 가상 표현 간의 통신 채널: 물리적 객체와 디지털 객체 간의 데이터 및 정보 흐름을 포함하는 통신 경로, 이를 디지털 스레드라고 합니다.

주요 역사적 발전:

- 초기 개념: NASA의 John Vickers가 디지털 트윈 개념을 명확히 정의하며, 이는 물리적 시스템과 그 디지털 표현 간의 긴밀한 연결을 강조합니다.

- INCOSE의 정의: 국제 시스템 엔지니어 협의회(INCOSE)는 디지털 트윈을 "디지털 엔지니어링과 관련이 있지만 구별되는 개념"으로 정의하며, 고충실도의 모델을 통해 실제 시스템을 에뮬레이션하는 데 사용된다고 명시합니다.

- 미국 국방부의 디지털 엔지니어링 전략: 2018년에 공식화된 이 전략은 디지털 트윈을 "디지털 스레드로 활성화된 실제 시스템의 통합된 다중 물리, 다중 스케일, 확률적 시뮬레이션"으로 정의합니다. 이는 최상의 사용 가능한 모델, 센서 정보 및 입력 데이터를 사용하여 물리적 트윈의 수명 동안 활동 및 성능을 미러링하고 예측하는 데 사용됩니다.

디지털 트윈은 세 가지 하위 유형으로 구분됩니다: 디지털 트윈 프로토타입(DTP), 디지털 트윈 인스턴스(DTI), 디지털 트윈 집계(DTA). 각 하위 유형은 디지털 트윈의 특정 단계와 목적에 따라 정의됩니다.

디지털 트윈의 하위 유형:

- 디지털 트윈 프로토타입(DTP):

- 정의: 물리적 제품이 실현되기 전에 존재하는 설계, 분석 및 프로세스.

- 목적: 물리적 제품의 설계 단계에서 사용되어 최적화를 돕고, 제품의 성능을 예측하고 검증하는 역할을 합니다.

- 디지털 트윈 인스턴스(DTI):

- 정의: 제품이 제조된 후 각 개별 인스턴스의 디지털 트윈.

- 목적: 물리적 대응물과 연결되어 남은 수명 동안 실시간 데이터를 수집하고, 운영 상태를 모니터링하며, 유지보수 및 성능 최적화를 지원합니다.

- 디지털 트윈 집계(DTA):

- 정의: 물리적 제품의 다양한 인스턴스에서 수집된 데이터와 정보를 집계한 것.

- 목적: 대규모 데이터 분석 및 예측, 학습에 사용되며, 제품의 성능과 신뢰성을 높이는 데 기여합니다.

주요 포인트 정리:

- 디지털 트윈 프로토타입(DTP): 제품 설계 및 최적화.

- 디지털 트윈 인스턴스(DTI): 실시간 데이터 수집 및 운영 모니터링.

- 디지털 트윈 집계(DTA): 데이터 분석 및 예측.

주요 생산지표 정의

Cycle Time

Cycle Time는 주어진 작업이나 생산 프로세스를 완료하는 데 걸리는 총 시간을 말합니다. 이는 작업이 시작되어 완료되기까지의 전체 시간을 측정하며, 대기 시간과 서비스 시간을 제외한 실제 작업 시간을 포함합니다 (Wikipedia).

Takt Time

Takt Time은 고객의 수요를 충족시키기 위해 생산 공정이 완료되어야 하는 시간의 간격을 의미합니다. 이는 고객의 수요를 기준으로 작업 속도를 조절하는 데 사용되며, 생산 속도를 일정하게 유지하도록 도와줍니다 (Wikipedia).

★ Lead Time ★

Lead Time은 고객이 주문을 시작하여 제품이나 서비스가 최종적으로 전달되기까지의 총 시간을 나타냅니다. 이는 주문 접수부터 최종 납품까지의 모든 단계를 포함합니다 (Wikipedia).

https://en.wikipedia.org/wiki/Lead_time

UPH (Units Per Hour)

- *UPH (Units Per Hour)**는 한 시간 동안 생산된 제품의 개수를 의미합니다. 이는 생산 라인의 효율성을 측정하는 데 사용됩니다.

UPPH (Units Per Person Hour)

- *UPPH (Units Per Person Hour)**는 한 시간 동안 한 사람이 생산한 제품의 개수를 나타냅니다. 이는 노동 생산성을 평가하는 지표로 사용됩니다.

PCE (Process Cycle Efficiency)

- *PCE (Process Cycle Efficiency)**는 총 작업 시간 중 실제 가치가 추가된 시간의 비율을 의미합니다. 이는 프로세스의 효율성을 높이는 데 도움을 줍니다.

OEE (Overall Equipment Effectiveness)

- *OEE (Overall Equipment Effectiveness)**는 장비의 전반적인 효율성을 평가하는 지표로, 가동률, 성능, 품질 세 가지 요소를 종합적으로 고려합니다. 이는 장비 사용의 최적화를 목표로 합니다.

참고 문헌

Turnaround time - Wikipedia

From Wikipedia, the free encyclopedia Time to complete a request in computing Turnaround time (TAT) is the amount of time taken to complete a process or fulfill a request.[1][2] The concept thus overlaps with lead time and can be contrasted with cycle time

en.wikipedia.org

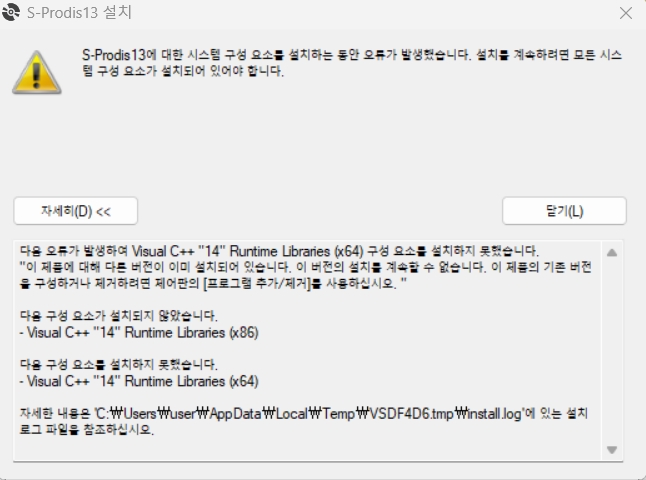

** 에러발생 **

→삭제 리스트

S-Prodis13와 같은 3D 모델링 소프트웨어는 일반적으로 다양한 언어와 라이브러리를 사용하여 구현됩니다. 이러한 소프트웨어가 사용하는 주요 기술 스택과 라이브러리는 다음과 같습니다:

→ 주요 언어와 라이브러리

- C++ 및 관련 라이브러리:

- Python 및 관련 라이브러리:

- Blender의 Python API: Blender는 오픈 소스 3D 컴퓨터 그래픽 소프트웨어로, Python API를 통해 3D 씬과 모델을 프로그래밍적으로 생성할 수 있습니다. 이를 통해 큐브와 같은 기본 3D 객체를 추가하고, 변환하는 등의 작업을 할 수 있습니다 (DataHeadhunters).

- FreeCAD: Python API를 통해 자동화 및 커스터마이즈가 가능한 오픈 소스 3D 모델링 애플리케이션입니다. 이는 파라메트릭 모델 생성, 반복 작업 자동화, 사용자 정의 도구 및 워크플로우 구축에 사용됩니다 (DataHeadhunters).

- CADability:

- .NET 환경에서 사용되는 순수 .NET 클래스 라이브러리로, Windows.Forms 기반의 사용자 인터페이스와 3D 모델링을 지원합니다. 다양한 CAD 데이터베이스 및 파일 포맷(STEP, DWG, DXF, STL)과의 데이터 교환을 지원합니다 (GitHub).

결론

S-Prodis13와 같은 소프트웨어는 C++ 및 Python과 같은 언어를 사용하여 3D 모델링 기능을 구현할 수 있습니다. 이러한 언어는 고성능 수치 계산, 메모리 관리, 그래픽 렌더링 및 기타 필수 기능을 지원하는 다양한 라이브러리와 결합되어 사용됩니다. 예를 들어, C++ 기반의 AobaAPI는 3D 폴리곤 메쉬 모델링을, Python 기반의 Blender API는 3D 씬 조작을, FreeCAD는 파라메트릭 모델링을 지원합니다.

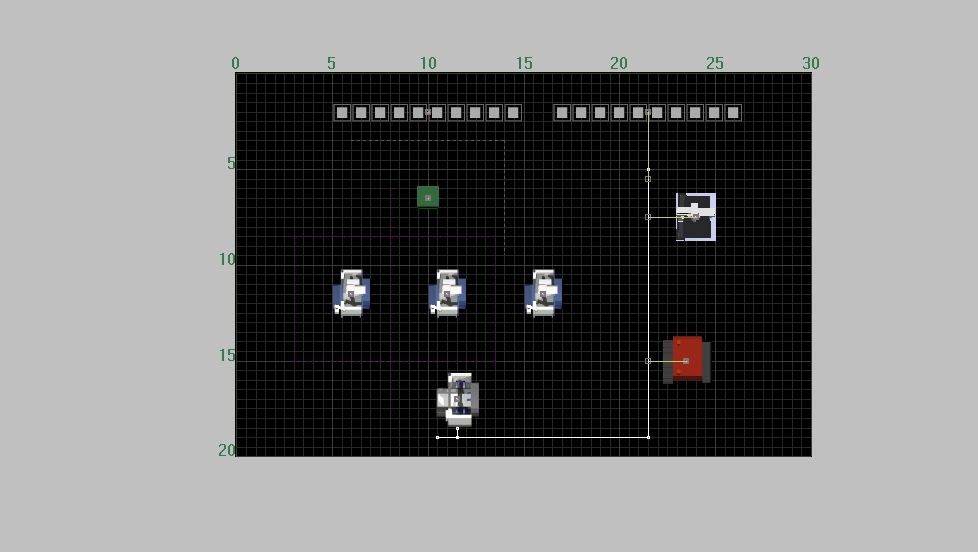

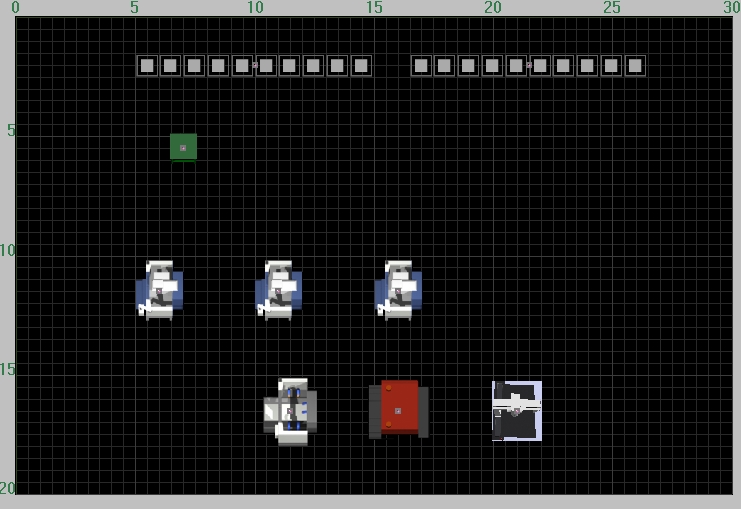

- 기초 설계 가이드

- 생산시스템 이해

- Layout 만들기

- 공정정보 구성

- 생산계획 입력

- 시뮬레이션 실행

- KPI 도출

- 문제점 파악 / 개선안 발굴 & 검증

분석 및 개선 제안

1. 작업 흐름 및 공정 시간 분석

작업 흐름도를 살펴보면 각 공정의 소요 시간이 다음과 같습니다:

- 소재보관 (Material Storage): 1분

- 투입공정 (Input Process): 1분

- 가공공정 (Machining Process): 5분

- 세척공정 (Washing Process): 1분 30초

- 절곡공정 (Bending Process): 1분 20초

- 검사공정 (Inspection Process): 50초

- 제품창고 (Product Storage): 1분

2. 장비 가동률 분석

장비 가동률 그래프를 보면 각 장비의 가동률이 다음과 같습니다:

- 가공장비1: 54.1%

- 가공장비2: 54.4%

- 가공장비3: 55.4%

- 세척장비: 49.2%

- 절곡장비: 43.7%

- 투입장비: 27.3%

- 검사장비: 32.8%

- 평균 (Average): 45.3%

주요 문제점

- 비효율적인 장비 가동률:

- 가공장비들은 비교적 높은 가동률을 보이지만, 투입장비와 검사장비의 가동률이 매우 낮습니다.

- 세척장비와 절곡장비의 가동률도 낮은 편입니다.

- 불균형한 작업 시간:

- 가공공정이 다른 공정에 비해 상당히 긴 시간을 소요하고 있습니다. 이는 병목 현상을 초래할 수 있습니다.

- 자원 분배의 비효율성:

- 특정 장비들이 과도하게 사용되거나, 반대로 거의 사용되지 않는 현상이 나타나고 있습니다.

개선 방안

- 장비 가동률 향상:

- 투입장비와 검사장비의 가동률을 높이기 위해, 이 장비들의 작업을 최적화하고 추가 작업을 할당합니다.

- 세척장비와 절곡장비의 가동률을 높이기 위해, 장비 사용 계획을 조정하고 필요 시 추가 장비를 도입합니다.

- 작업 시간 조정:

- 가공공정의 작업 시간을 줄이기 위해 작업 방법을 개선하거나 추가 장비를 도입합니다.

- 다른 공정들의 작업 시간을 조정하여 전체적인 작업 시간을 균형 있게 맞춥니다.

- 작업 순서 최적화:

- 공정 간 작업 순서를 재조정하여 각 공정이 효율적으로 진행될 수 있도록 합니다. 예를 들어, 병목 현상이 발생하지 않도록 작업 순서를 최적화합니다.

- 자재 흐름을 원활하게 하기 위해 버퍼 공간을 확보하여 블로킹 현상을 최소화합니다.

- 자동화 도입:

- 가능하다면 자동화된 시스템을 도입하여 공정 간 자재 이동을 효율화하고, 장비의 사용률을 높입니다.

- 지속적인 모니터링 및 피드백:

- 장비 가동률과 공정 시간을 지속적으로 모니터링하고, 데이터를 기반으로 즉각적인 피드백을 제공하여 문제점을 조기에 발견하고 해결합니다.

결론

위의 분석을 통해 현재 장비 가동률과 공정 시간의 비효율성을 확인하였습니다. 이를 개선하기 위해 장비 가동률을 높이고, 작업 시간을 최적화하며, 작업 순서를 재조정하는 등의 방안을 제안합니다. 이러한 개선 방안을 통해 전체 생산 라인의 효율성을 크게 향상시킬 수 있습니다.

주요 개념과 약어

생산 공정의 효율성을 높이고 균형을 맞추기 위해 사용되는 주요 개념과 약어는 다음과 같습니다:

- Blocking (블로킹)

- 영어 약어: N/A

- 한국어 표현: 차단, 정지

- 설명: 이전 공정이 완료되지 않아 다음 공정이 진행되지 못하는 현상.

- Starving (스타빙)

- 영어 약어: N/A

- 한국어 표현: 기아, 대기

- 설명: 이전 공정의 지연으로 인해 다음 공정이 필요한 자재나 정보가 공급되지 않아 멈추는 현상.

- Cycle Time (CT)

- 영어 약어: CT

- 한국어 표현: 사이클 타임

- 설명: 한 공정을 완료하는 데 걸리는 총 시간.

- Takt Time (TT)

- 영어 약어: TT

- 한국어 표현: 택트 타임

- 설명: 고객의 수요를 충족시키기 위해 각 공정이 완료되어야 하는 시간 간격.

- Lead Time (LT)

- 영어 약어: LT

- 한국어 표현: 리드 타임

- 설명: 고객 주문이 접수된 후 최종 제품이 인도될 때까지의 전체 시간.

- Units Per Hour (UPH)

- 영어 약어: UPH

- 한국어 표현: 시간당 생산 단위

- 설명: 한 시간 동안 생산된 제품의 수.

- Units Per Person Hour (UPPH)

- 영어 약어: UPPH

- 한국어 표현: 인당 시간당 생산 단위

- 설명: 한 사람이 한 시간 동안 생산한 제품의 수.

- Process Cycle Efficiency (PCE)

- 영어 약어: PCE

- 한국어 표현: 프로세스 사이클 효율

- 설명: 전체 작업 시간 중 실제 가치가 추가된 시간의 비율.

- Overall Equipment Effectiveness (OEE)

- 영어 약어: OEE

- 한국어 표현: 종합 설비 효율

- 설명: 설비의 가동률, 성능, 품질을 종합적으로 평가하는 지표.

추가 개념

- Bottleneck (병목)

- 영어 약어: N/A

- 한국어 표현: 병목

- 설명: 전체 생산 속도를 제한하는 가장 긴 작업 시간을 가진 공정.

- Work In Progress (WIP)

- 영어 약어: WIP

- 한국어 표현: 재공품

- 설명: 현재 진행 중인 작업으로, 아직 완료되지 않은 제품.

- First In, First Out (FIFO)

- 영어 약어: FIFO

- 한국어 표현: 선입선출

- 설명: 먼저 들어온 자재나 제품이 먼저 처리되는 원칙.

이와 같은 개념과 약어는 공정 밸런싱을 이해하고 개선하는 데 중요한 역할을 합니다. 이를 통해 생산 공정의 효율성을 높이고, 병목 현상과 블로킹 및 스타빙 현상을 최소화할 수 있습니다.

최종 완료 ui 입니다

이후 실습에서 추가적인 공정 흐름도 개선이 필요할것으로 판단됩니다